随着经济的发展, 天然气作为一种优质的清洁燃料, 人们对其需求越来越大.资料显示, 合成气甲烷化技术是煤制天然气的中心环节, 目前已实现工业化[1].但工业化运行中, 甲烷化反应是一个强放热反应, 绝热温升大, 常导致固定床反应器中催化剂因局部高温而烧结失活.目前, 主要采取控制原料气浓度和添加多级热交换等措施来控制反应温度, 但工艺复杂, 且成本较高.研究表明, 浆态床反应器以惰性液体为介质, 热容量大、导热系数高、传热迅速, 反应系统可维持在近似恒温的状态, 克服了固定床反应器温度控制较难的缺陷, 有利于提高系统的热稳定性.

文献报道, Ni基催化剂因加氢活性高、廉价易得而备受研究者的关注.目前, 甲烷化催化剂仍然以Ni基催化剂为主[2-8]. Ni基催化剂的制备方法较多, 不同方法制备的催化剂性能存在明显差异. Meng等[2]采用浸渍法合成了Fe修饰的Ni基甲烷化催化剂.当Fe质量分数为4%时, 甲烷化活性最优, CO转化率和CH4收率分别达到97.2%和84.9%.赵化龙等[3]以经介质阻挡放电等离子体处理的SiO2为载体, 用浸渍法制备了Ni/SiO2甲烷化催化剂.与载体未经处理的常规Ni/SiO2催化剂相比, CO与H2转化率均提高了约6%. XRD、TEM和H2-TPR结果表明, 载体经处理的催化剂, Ni颗粒粒径更小、粒径分布更集中, Ni与SiO2之间的相互作用更强. Zhao等[4]采用溶液燃烧法制备了Ni含量从10%到50%的甲烷化催化剂, 结果发现, Ni含量在20%左右的催化剂在高温下具有较高稳定性, 也与其具有较小的活性组分颗粒尺寸有关.以上研究表明, 活性组分的分散性、表面状态和形貌, 以及与载体的相互作用等均会影响催化剂的反应性能[9-10].同时, 催化剂的颗粒大小对其在液相中的分散情况影响较大, 进而影响其反应性能.

近年来, 低温固相法因流程简单, 操作方便, 受到了很多研究者的关注, 但其在催化剂, 特别是工业催化剂的制备方面应用很少.殷海荣等[11]采用湿法球磨工艺, 以水为介质, 研究了球磨时间对BaTiO2的粒径影响.结果表明, 球磨12 h颗粒已经细化, 再增加球磨时间, 粉体粒径无太大变化.尤金发[12]以Ba(OH)2·8H2O和TiO2为原料合成BaTiO3, 随着机械激活时间的增加, Ba(OH)2和TiO2的衍射峰逐渐降低.吴雪梅等[13]以Ba(OH)2·8H2O和TiO2为原料, 采用高能球磨的方法合成了BaTiO3前驱体, 结果表明, 球磨4 h后, BaTiO3的衍射峰初步形成; 球磨6 h后, BaTiO3的衍射峰更加明显; 球磨8 h后, Ba(OH)2和TiO2开始呈无定形, 且BaTiO3的衍射峰进一步加强.因此, 低温固相法可改变催化剂的粒度和晶相结构.但迄今为止, 采用该法制备用于合成气甲烷化的Ni基催化材料尚未见报道.

我们结合行星式球磨机, 采用低温固相法制备Ni-Al2O3催化剂, 用于浆态床合成气甲烷化反应, 通过XRD、H2-TPR、BET、PSD、SEM和TPH等表征, 重点考察催化剂结构对其性能的影响.

1 实验部分 1.1 催化剂制备以Ni(NO3)2·6H2O、Al(NO3)3·9H2O、Na2CO3(分析纯, 天津市盛奥化学试剂有限公司)为原料, 结合行星式球磨机(型号: ND7-2L, 南京莱步仪器有限公司), 采用低温固相法, 通过改变球磨时间为30、50、60、70和90 min, 制备Ni负载量为20%的系列催化剂.球磨后的催化剂前体于110 ℃下干燥12 h, 450 ℃下焙烧4 h, 最后在600 ℃(甲烷化负载型Ni基催化剂的还原温度大多在400 ℃左右, 而本法是一步合成, 为了保证催化剂能被充分还原, 将还原温度提高到了600 ℃.实际上, 不同方法制备的催化剂, 其还原温度存在较大差异, 后期研究工作将通过甲烷化试验, 进一步优化并明确低温固相法制备催化剂的适宜的还原温度.)下还原6 h即可制得活化后的Ni基催化剂.催化剂命名为CT-t(t代表球磨时间, 如球磨30 min, 命名为CT-30).

1.2 催化剂评价图 1给出了催化剂评价实验的工艺流程图.将250 mL液体石蜡(分析纯, 上海山浦化工有限公司)和5 g催化剂加入到500 mL反应釜中, 反应温度280 ℃, 反应压力P=1.0 MPa, 原料气H2和CO(99.999%, 新疆鑫天意钢瓶气有限公司)摩尔比为3.1, 气体体积空速为1 200 mL·g-1·h-1, 反应釜搅拌速率为750 r·min-1, 反应产物在GC400型气相色谱仪上进行在线分析.采用TDX201色谱柱通过热导池检测器(TCD)分析CH4、CO2及未反应的CO和H2; 采用KB-Al2O3/Na2SO4毛细管柱通过氢离子火焰检测器(FID)分析产物中C1~C4的烷烃.外标法定量分析计算反应的转化率和选择性.

|

图 1 浆态床反应流程图 Figure 1 Schematic diagram of catalyst evaluation device |

以CO转化率、CH4收率和选择性作为催化剂性能评价指标.计算公式如下:

| $ \begin{align} &{{X}_{CO}}=\frac{{{V}_{CO, in}}-{{V}_{out}}\cdot {{y}_{CO, out}}}{{{V}_{CO, in}}} \\ &{{Y}_{C{{H}_{4}}}}=\frac{{{V}_{out}}\cdot {{y}_{C{{H}_{4}}, out}}}{C{{O}_{in}}-C{{O}_{out}}} \\ &{{S}_{C{{H}_{4}}}}=\frac{{{Y}_{C{{H}_{4}}}}}{{{X}_{CO}}} \\ \end{align} $ |

其中, XCO-CO转化率/%; YCH4-CH4收率/%; SCH4-CH4选择性/%;

VCO, in-原料气中CO的体积/mL; Vout-尾气体积/mL;

yCH4, out-尾气中甲烷的含量/%; yCO-尾气中CO的含量/%.

1.3 催化剂表征采用日本Rigaku D/max2500型X射线衍射仪对催化剂进行XRD表征, Cu靶Kα射线(λ=1.540 56 Å), Ni滤波, 扫描速度8°/ min, 步长0.01 °, 扫描范围5 °~85°.采用激光粒度仪Nano-S90(Malvern)仪对催化剂粒径大小及分布(PSD)进行测定, 采用水做为分散系统的分散剂.采用日本日立H-600型扫描电子显微镜表征催化剂的形貌和结构信息, 加速电压为100 kV.样品的比表面积、孔径和孔径分布采用康塔公司的Autosorb-2型物理吸附仪, N2做为吸附质, 在液氮温度(77 K)下进行吸附脱附测定.催化剂的程序升温还原(H2-TPR)表征在康塔公司Chem-BET pulsar TPR/TPD上进行.氦气流中473 K下处理1 h脱除吸附水等杂质, 再切换成100 mL/min 5%H2+95%Ar混合气进行实验, 以升温速率10 K/min升温至1 273 K.反应后催化剂的程序升温氢化(TPH)也在该仪器上测试.采用美国TA仪器公司SDTQ-600型热分析仪, 测定催化剂的TG-DTG性能.样品质量8±1 mg, 空气流速100 mL/ min, 升温速率为10 ℃/ min.

2 结果与讨论 2.1 XRD表征图 2给出了不同球磨时间制备催化剂焙烧后的XRD图.从图 2可以看出, 随着球磨时间的延长, 焙烧体衍射峰出峰位置不变, 在2θ=37.5°、45.5°和67.1 °处均出现了明显的归属于Al2O3的特征衍射峰.且各催化剂试样出峰强度相差不大, 说明球磨时间对催化剂活性组分和载体的晶相结构几乎没有影响.从图中还可以看出, 在相同条件下制备的作为对比试样的NiO在2θ=37.1°、43.2°、62.8°和74.9°处有很明显的特征峰, 但是当制备复合NiO/Al2O3催化剂时, NiO的上述特征衍射峰消失, 说明NiO在Al2O3上高度分散, 或者进入Al2O3的晶格中, 未形成明显的NiO晶状体, 故而XRD检测不到NiO的特征峰.

|

图 2 不同球磨时间催化剂焙烧后的XRD图 Figure 2 The XRD patterns of the catalysts after calcination |

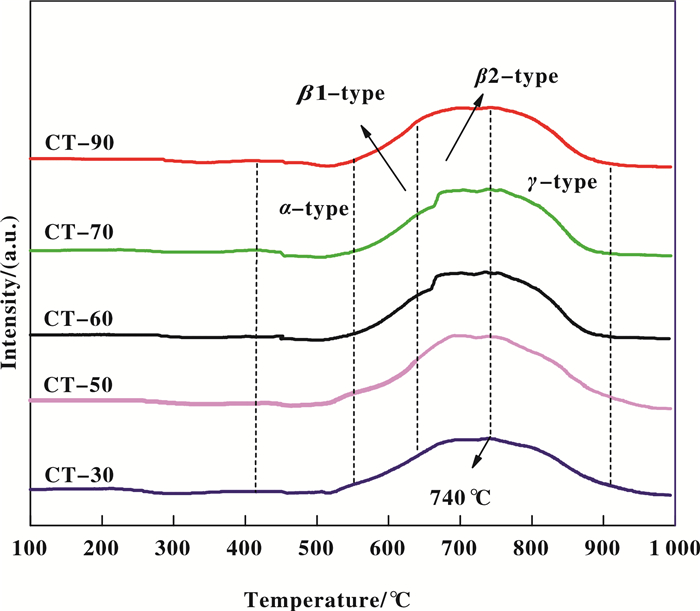

不同球磨时间下催化剂试样的H2-TPR结果如图 3所示.由图可知, 5个催化剂均在400 ℃以后开始还原.根据NiO与Al2O3相互作用的强弱, H2-TPR图可划分为3个区域[14]. 410~580 ℃为α-NiO的还原峰, NiO与Al2O3间的相互作用较弱, 易被还原. 580~740 ℃为β-NiO的还原峰, NiO与载体之间的作用较α-NiO强, 其中, 580~640 ℃范围内为βl-NiO的还原峰, 640~740 ℃范围内为β2-NiO的还原峰, 后者与载体的作用力比前者更强, 不易被还原.而790~850 ℃高温区则归属为γ-NiO的还原, 即为一种NiO与Al2O3形成的类似于NiAl2O4的尖晶石物种.

|

图 3 不同球磨时间制得试样的H2-TPR图 Figure 3 H2-TPR profiles of the catalysts |

从图 3还可以看知, CT-30~CT-90试样的还原峰峰型相似, 均存在α-NiO、β-NiO和γ-NiO 3种类型的还原峰, 且峰温均位于740 ℃附近, 说明球磨时间对活性组分与载体间的相互作用影响甚小.另一方面, 5个催化剂还原峰均以β峰为主, γ峰次之, α峰最少.说明还原后催化剂表面的活性组分Ni与载体具有强的相互作用力, 这种作用力有利于提高Ni的分散性和稳定性, 可有效防止活性组分在高温反应条件下的烧结和长大.此外, 各试样γ-NiO还原峰面积较大, 归属于与载体具有强烈相互作用的Ni物种, 有文献表明这是一种镍铝尖晶石结构的物相, 即NiAl2O4, 而结合XRD表征可以发现, 所制备的试样中并无此物相的衍射峰, 说明催化剂中不含有NiAl2O4物种, 只是NiO可能进入载体Al2O3的晶格内部, 形成更强的相互作用力, 导致其还原温度大幅度提高.

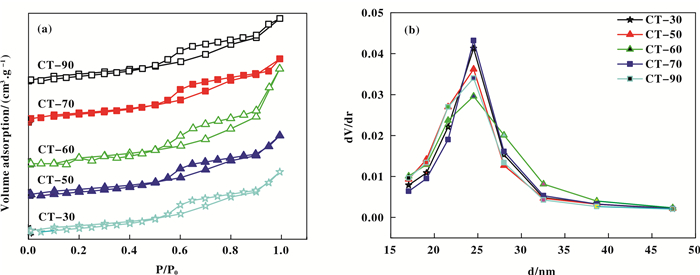

2.3 试样BET结果图 4为不同球磨时间下NiO/Al2O3催化剂的N2吸附-脱附表征结果.根据IUPAC分类标准, 由图 4(a)可知, 所有催化剂的吸附脱附等温线均为Ⅳ型等温线, 该类脱附线具有典型的介孔材料特征.在P/P0=0.5~0.9范围内, 试样均存在明显的N2吸附-脱附回滞环, 可归属为H4型回滞环, 表明该类材料孔道具有狭缝结构, 有利于反应物和产物的内扩散.

|

图 4 不同球磨时间N2吸附-脱附结果和孔径分布曲线 Figure 4 N2 adsorption-desorption isotherms and pore size distributions of the catalysts |

图 4(b)给出了试样的孔径分布曲线.试样孔径范围均在17~35 nm之间, 孔径分布较宽, 属于典型的介孔结构, 与图 4(a)的结果一致.

根据图 4, 采用BET法计算了试样的比表面积, 采用BJH法计算了试样的总体积和平均孔径, 结果见表 1.由表 1可知, 随着球磨时间的增加, 试样的比表面积先增大后减小.当球磨时间为60 min时, 即CT-60试样比表面积最大, 为329 m2/g.这可能是因为, 球磨时间短, 催化剂前驱体未得到充分的研磨, 导致试样颗粒较大; 球磨时间过长, 太细的颗粒又会发生团聚, 这两种情况均不利于比表面积的增大.为了进一步说明球磨时间对颗粒大小及比表面积的影响, 对催化剂试样进行了粒度分析和SEM分析.

| 表 1 试样比表面积、孔体积和平均孔径 Table 1 Surface area, pore volume and average pore diameter of the catalysts |

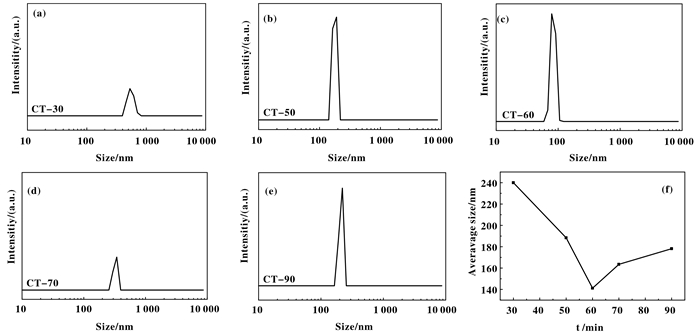

图 5为不同球磨时间制备催化剂颗粒的粒度分布图(图 5(a)-5(d)均为相同纵坐标, 分开给出是为了便于比较分析).由图 5可知, 球磨时间对试样粒度具有较大影响.随着球磨时间增加, 试样最可几粒度(可代表平均粒度)先减小后增大.球磨60 min所得的CT-60试样平均尺寸最小, 为141 nm, 而且颗粒分布也更为集中.这更进一步说明, 球磨时间短, 研磨不充分, 颗粒尺寸较大; 而球磨时间太长, 颗粒过细, 催化剂试样会发生较为明显的团聚现象, 即存在一个使颗粒尺寸较小的适宜的球磨时间, 如本研究为60 min.一般来说, 试样颗粒越小, 比表面积越大, 这与N2吸附-脱附表征结果一致.

|

图 5 球磨时间与颗粒尺寸的关系 Figure 5 Relation of milling time and particle size for the prepared catalysts |

图 6给出了不同球磨时间下, 催化剂试样在放大50 000倍的SEM形貌图.从图 6可以看出, 随球磨时间的延长, 催化剂颗粒大小呈先减小后增大的趋势.其中, 催化剂CT-60颗粒最细, 且分布更为均匀.说明球磨时间对催化剂颗粒大小的影响有一个最优值.另外, 球磨时间越长, 并不代表催化剂颗粒最细, 这可能是因为随球磨时间的延长, 试样颗粒得以细化, 超过最佳球磨时间后, 催化剂开始发生团聚现象.这与粒度分析结果一致(见图 5(f)).

|

图 6 不同球磨时间催化剂的SEM图 Figure 6 SEM of the catalysts by different milling time |

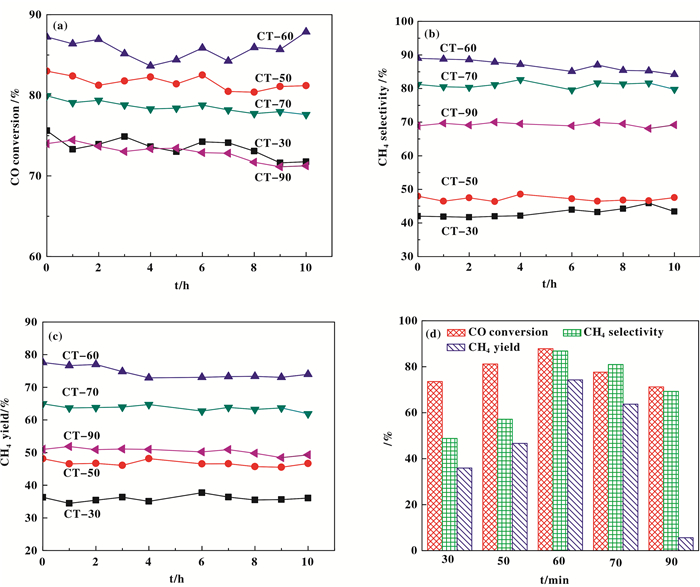

图 7给出了不同球磨时间CO转化率、CH4选择性和收率随时间的变化.由图 7(a)可看出, 随着球磨时间延长, CO转化率先增加后减少, 球磨t=60 min制备的CT-60催化剂CO转化率最高, 为87.9%;当球磨时间大于60 min, CO转化率开始下降.由图 7(b)可知, 球磨时间不同, 催化剂甲烷选择性也有差异, 且球磨时间为60 min制备的CT-60试样选择性最高, 为86.8%.由图 7(c)可知, CT-60试样CH4的平均收率高达74.3%.

|

图 7 不同球磨时间催化剂性能随时间的变化 Figure 7 Performance of the catalysts with time |

图 7(d)给出了CO转化率、CH4选择性和CH4收率随球磨时间的变化.由图 7(d)可知, 随着球磨时间的延长, 上述3个指标均先增加后降低, 于球磨时间为60 min(CT-60催化剂)时取得最大值, 其CO转化率、CH4选择性和CH4收率分别达87.9%、86.8%和74.3%.结合催化剂表征可知, CT-60之所以表现出较为优异的性能, 与其具有较小的颗粒尺寸(粒度分析和SEM表征, 141.2 nm)和较大的比表面积(BET表征, 329 m2/g)有很大的关联.即, 催化剂颗粒尺寸越小, 比表面积越大, 催化剂的性能越好.

结合浆态床反应特征, 引起上述差异的原因还可能是, 球磨时间短, 玛瑙磨球与催化剂前体接触碰撞并不充分, 因而催化剂颗粒较大, 在惰性介质液体石蜡中的分散性差, 导致催化剂的性能较差.球磨时间增加, 磨球不断对催化剂前体产生强烈撞击, 使颗粒进一步细化, 颗粒越小在液体石蜡中的分散性就越好, 与反应气接触机会增多, 相应CO转化率也会增加.若球磨时间进一步延长, 细小的颗粒会发生团聚, 使试样尺寸复又增大, 不利于其在石蜡中的分散.综合以上表征分析和评价结果, 球磨时间t=60 min时制备的CT-60催化剂性能更好.

文献[15]报道了采用柠檬酸凝胶法制备不同温度焙烧的Ni-ZrO2催化剂.结果表明, 450 ℃焙烧的Ni-ZrO2催化剂在260 ℃、1.0 MPa和H2/CO摩尔比为3的条件下(反应温度280 ℃, 压力1.0 MPa, H2和CO摩尔比为3.1, 与文献[15]相差不大), CO转化率仅为61.6%.与该文献相比, 本文采用低温固相法制备的CT-60催化剂表现出了更加优异的催化性能.

2.7 反应后催化剂的表征为了研究低温固相法不同球磨时间制备催化剂在浆态床体系中反应后的结构稳定性和积炭情况, 对反应10 h后的催化剂进行了XRD表征和TPH分析.

2.7.1 XRD表征图 8给出了催化剂反应后的XRD图.由图可知, 所有试样反应后均在2θ=37.5°、45.5 °和67.1°处出现了明显的Al2O3的特征峰, 出峰位置与焙烧后一致(见图 3), 表明该Al2O3在反应过程中结构未发生明显变化, 热稳定性好.而在2θ=44.9°、52.1°和77.2°处仅出现了微弱的归属为活性金属Ni的特征衍射峰, 表明所制备催化剂活性组分反应后发生了轻度晶化, 部分高度分散的无定型金属Ni转变成具有一定晶体特征的晶状Ni[16].关于活性金属的晶型变化及其对催化剂性能的影响, 将在后续工作中进行深入研究.

|

图 8 不同球磨时间反应后催化剂XRD图 Figure 8 XRD patterns of the used catalysts |

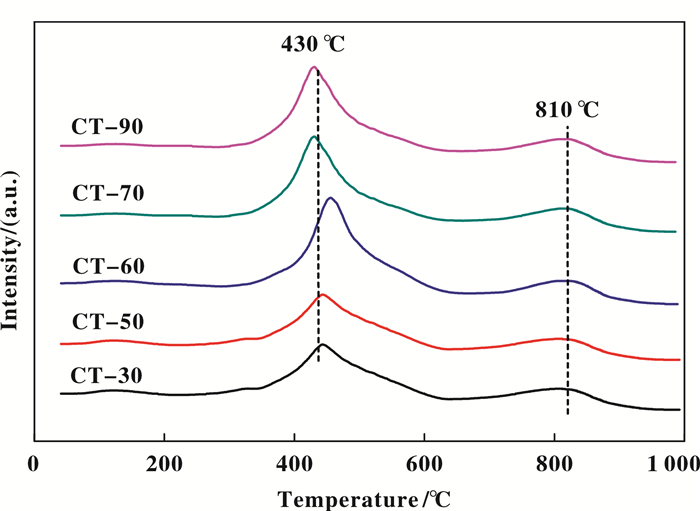

后试样进行了TPH表征, 结果见图 9.由图可知, 各试样均存在两个较为明显的氢化峰. 430 ℃左右的氢化峰归属为α无定型碳物种的特征峰, 该物种活性较高, 其很可能是生成CH4的中间物种(C·+H·=CH·); 800 ℃左右氢化峰归属于石墨碳物种(γ碳), 系一种典型的惰性积炭, 是导致催化剂失活的重要原因.从图 9还可以看出, 与γ氢化峰相比, 各试样反应后α氢化峰强度高, 峰型宽, 表明反应后催化剂表面具有更多的无定型碳物种[17].

|

图 9 不同球磨时间反应后催化剂TPH图 Figure 9 TPH profiles of the used catalysts |

图 10为CT-60催化剂的寿命实验.该实验进行了230 h.分析该图, 可将催化剂活性评价结果分为3个阶段, 即0~25 h、25~80 h和80~230 h.在最初的25 h, 催化剂活性呈上升趋势, CO转化率从85%左右上升到约95%, 这是反应的“诱导期”; 在25~80 h, 为反应的“稳定期”, CO转化率维持在95%以上, CH4收率稳定在90%左右; 当反应时间超过80 h, 为反应性能的“衰退期”, 催化剂活性从95%下降到81%, 下降了约15%.下降的原因可能有3个, 一则在浆态床反应过程中, 催化剂在长时间的搅拌下, 不断碰撞, 发生了磨损, 或者团聚长大.二则长时间反应后催化剂孔道被堵塞, 导致试样的比表面积下降, 最终影响催化剂的活性.再者, 催化剂表面积炭也是影响其性能的重要因素.

|

图 10 CT-60催化剂寿命实验 Figure 10 Long term stability test over the CT-60 catalyst |

综上所述, 就浆态床CO甲烷化反应而言, 延长催化剂的使用寿命, 关键在于增加“稳定期”, 抑制“衰退期”.这就涉及到催化剂的失活与再生问题, 也是浆态床甲烷化领域相关工作的重点和难点.

3 结论通过改变球磨时间, 采用低温固相法制备了系列Ni含量约为20%的Ni-Al2O3催化剂.表征发现, 球磨时间对催化剂试样的晶相结构和还原性能影响较小.随球磨时间的延长, 催化剂比表面积和孔体积先增加后降低, 在球磨时间为60 min时, 比表面积高达329 m2·g-1.粒径分析显示, 催化剂前驱体颗粒大小随球磨时间先减小后增大, 并在60 min时可获得平均粒径为141 nm的纳米级物料.评价结果表明, 球磨60 min制备的CT-60催化剂性能最好, 其CO转化率和CH4选择性均接近90%, 这与其具有较大的比表面积和较小的颗粒尺寸有很大的关联.另外, 就浆态床CO甲烷化反应而言, 催化剂寿命的提高关键还在于延长催化反应的“稳定期”, 抑制“衰退期”.

| [1] | Kopyscinski J, Schildhauer T J, Biollaz S M A. Production of synthetic natural gas from coal and dry biomass-a technology review from 1950 to 2009[J]. Fuel, 2010, 89(8): 1763–1783. DOI:10.1016/j.fuel.2010.01.027 |

| [2] | Meng F, Zhong P, Li Z, et al. Surface structure and ca-talytic performance of Ni-Fe catalyst for low-temperature CO hydrogenation[J]. J Chem, 2014, 2014(5): 1–7. |

| [3] | Zhao A M, Ymg W Y, Zhang H T, et al. Ni-Al2O3 catalysts prepared by solution combustion method for syngas methanation[J]. Catal.Commun., 2012, 17(1): 34–38. |

| [4] | Zhao Hua-long(赵化龙), Zhao Bin-ran(赵彬然), Yan Xiao-liang(闫晓亮), et al. Ni/SiO2 catalyst for CO methanation with support treated by dielectric barrier discharge plasma(介质阻挡放电等离子体处理载体对CO甲烷化Ni-SiO2催化剂性能的改进)[J]. CIESC J(化工学报), 2013, 64(1): 283–288. |

| [5] | Tada S, Shimizu T, Kameyama H. Ni/CeO2 catalysts with high CO2 methanation activity and high CH 4 selecti-vity at low temperatures[J]. Inter J Hydro Ener, 2012, 37(7): 5527–5531. DOI:10.1016/j.ijhydene.2011.12.122 |

| [6] | Yan Xiaoliang, Liu Yuan, Zhao Binran. Methanation over Ni/SiO2:Effect of the catalyst preparation methodologies[J]. Inter J Hydro Ener, 2013, 38(5): 2283–2291. DOI:10.1016/j.ijhydene.2012.12.024 |

| [7] | Lu B, Kawamoto K. Preparation of the highly loaded and well-dispersed NiO/SBA-15 for methanation of producer gas[J]. Fuel, 2013, 103(1): 699–704. |

| [8] | Zhang Jia-ying(张加赢), Xin Zhong(辛忠), Meng xin(孟鑫), et al. Activity and stability of nickel based MCM-41 methanation catalysts for production of synthetic natural gas(基于MCM-41的镍基甲烷化催化剂活性与稳定性)[J]. CIESC J(化工学报), 2014, 65(1): 160–168. |

| [9] | Guo Fang(郭芳), Chu Wei(储伟), Xu Hui-yuan(徐慧远), et al. Glow discharge plasma-enhanced preparation of nickel-based catalyst for CO2 methanation(采用等离子体强化制备CO2甲烷化用镍基催化剂)[J]. Chin J Catal(催化学报), 2007, 28(05): 429–434. DOI:10.3321/j.issn:0253-9837.2007.05.011 |

| [10] | Seo J G, Youn M H, Jung J C, et al. Effect of preparation method of mesoporous Ni-Al2O3 catalysts on their catalytic activity for hydrogen production by steam reforming of liquefied natural gas[J]. Inter J Hydro Ener, 2009, 34(13): 5409–5416. DOI:10.1016/j.ijhydene.2009.05.042 |

| [11] | Yin Hai-rong(殷海荣), Wang Ming-hua(王明华), Zhang Chun-xiang(章春香). Influence of milling time on dielectric properties of barium titanate(球磨时间对钛酸钡介电性能的影响)[J]. Chin Cera(中国陶瓷), 2007, 43(2): 47–49. |

| [12] | 尤金发. 机械激活前驱体法制备异向生长的钛酸钡[D]. 华侨大学. 2013. You Jin-fa. Barium titanate with anisotropic growth prepared by mechanical activation precursor method[D].华侨大学. 2013. http://cdmd.cnki.com.cn/Article/CDMD-10385-1014004896.htm |

| [13] | Wu Xue-mei(吴雪梅), Tao Zhen-dong(陶珍东), Huang Zhi-wen(黄志文), et al. Preparation of BaTiO3 ceramics by high energy ball milling method and its doping modification(高能球磨法制备钛酸钡陶瓷及其掺杂改性)[J]. J Southwest Univer Sci Technol(西南科技大学学报), 2008, 23(1): 66–70. |

| [14] | Mo Wen-long(莫文龙), Ma Feng-yun(马凤云), Liu Yue-e(刘月娥), et al. Effect of preparation methods on the catalytic performance of Ni-Al2O3 for CO2-CH4 reforming(制备方法对Ni-Al2O3催化剂在CO2-CH4重整反应中催化性能的影响)[J]. J Fuel Chem Technol(燃料化学学报), 2015, 43(09): 1083–1091. DOI:10.3969/j.issn.0253-2409.2015.09.010 |

| [15] | Song Yan(宋燕), Meng Fan-hui(孟凡会), Li Zhong(李忠), et al. Ni-ZrO2 catalysts prepared by citric-gel method for low-temperature slurry phase methanation of carbon monoxide(柠檬酸凝胶法合成Ni-ZrO2催化剂及其低温浆态床甲烷化性能研究)[J]. J Mol Catal(China)(分子催化), 2016, 30(3): 243–252. |

| [16] | Mo Wen-long(莫文龙), Ma Feng-yun(马凤云), Liu Yue-e(刘月娥), et al. Influence of calcination temperature on performance of NiO/γ-Al2O3 catalyst for CO2-CH4 reforming to produce syngas(焙烧温度对CO2-CH4重整制合成气NiO/γ-Al2O3催化剂性能的影响)[J]. J Inorg Mat(无机材料学报), 2016, 31(03): 234–240. |

| [17] | Mo Wen-long(莫文龙), Ma Feng-yun(马凤云), Liu Yue-e(刘月娥), et al. Preparation of Ni-Al2O3 catalysts by solution combustion method for CO2 reforming of CH4(溶液燃烧法制备Ni-Al2O3催化剂用于CO2-CH4重整研究)[J]. J Inorg Mat(无机材料学报), 2016, 31(05): 485–491. |

2017, Vol. 31

2017, Vol. 31