中国是世界第二大原油消费国, 2016年石油需求量上升至5.66×108 t, 同比前一年上涨了4.3%.虽然中国炼油能力也是逐年提高, 上涨速度约为1.3%, 但是在石油消费过程如石油炼制, 石油化工, 炼焦, 煤气化等, 还是会产生大量硫化氢气体.另外我国天然气资源丰富, 其含硫量也较高, 如四川省内的卧龙河, 威远等气体的天然气含硫化氢为10~23 g/m3, 天然气的开发和利用过程中产生的硫化氢量不低于石油.硫化氢有剧毒, 易燃, 易爆, 不能直接排放, 对于环境及人体健康危害较大.国内目前主要除硫方法是用克劳斯法将硫化氢制成硫磺, 但存在硫资源浪费, 经济效益低及环境污染等缺点[1].另一方面, 合成气是以氢气, 一氧化碳为主要组分供化学合成用的一种原料气, 合成气的原料范围很广, 可由煤或焦炭等固体燃料气化产生, 也可由天然气和石油等轻质烃类制取, 还可由重油经部分氧化法生产.除此之外, 以合成气为原料的化学产品众多, 且生产技术成熟, 所以合成气的深加工与下游产品的进一步开发成为各国竞相开发的重要领域[1c-e].鉴于此, 利用硫化氢和合成气为原料合成多种高附加值的有机硫产品不仅市场前景广阔, 且可以获得很高的经济效益和环境效益.

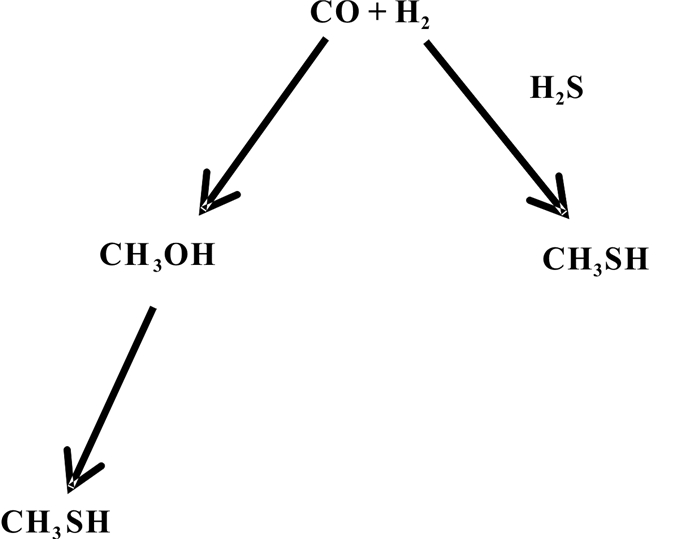

近年来, 硫醇为有机产品中用途最广, 经济效益最高, 发展前景最好的产品, 其中又以甲硫醇为最.甲硫醇作为合成农药、医药、食品、饲料添加剂和合成材料等行业的主要原料, 是一种非常重要的有机合成中间体[2-4].其中甲硫醇最主要的应用是作为合成蛋氨酸的原料.蛋氨酸作为9种必需氨基酸之一, 常用作动物饲料添加剂, 同时对人体也很重要.近年来, 蛋氨酸合成工业发展迅速, 其中2014年全球蛋氨酸产量为1.115×106 t, 中国蛋氨酸供应量为1.901×105 t, 因此作为蛋氨酸合成原料的甲硫醇的生产引起了人们的广泛重视.甲硫醇生产工艺按原料路线可分为以下几种[5]:氯甲烷-硫化碱方法; 硫脲-硫酸二甲酯法; 硫化碱-硫酸二甲酯法; 甲醇-硫化氢法; 甲醇-二硫化碳法; 高硫合成气法等.其中甲醇-硫化氢法制备甲硫醇为工业上最成熟路径[6], 然而该法最大弱势在于原料甲醇需要先经合成气合成, 造成了资源和设备上的浪费.但是, 如图 1所示, 以硫化氢与合成气为原料一步法合成甲硫醇正好可以解决这个问题, 以使资源得到最大化利用.因此结合国内丰富的硫化氢资源等背景, 高硫合成气制备甲硫醇工艺又具备原料易得、工艺简单、产物容易分离、原料利用率高及污染小等优点, 因而该工艺成为当前化工及环境等领域的研究热点.

|

图 1 合成气为原料合成甲硫醇 Figure 1 Routes to methanethiol starting from synthesis gas |

高硫合成气合成甲硫醇工艺的关键在于催化剂的性能.从20世纪60年代开始, 国外就有了高硫合成气法合成甲硫醇的研究, 且研究成果丰硕.其中最早的研究为1962年Olin等[7]在其专利中报道镍, 钴, 铁和钼等金属硫化物催化剂促进高硫合成气法制备甲硫醇.随后日本专利介绍采用铁, 锌, 镍, 铬, 钴, 或钼系催化剂, 以碱金属或有机胺为助催化剂, 可以大幅度提高甲硫醇的收率.由于国内相关研究起步较晚, 而国外对工艺的关键核心技术封锁甚严, 因此该工艺的研究、开发与应用仍有一段很长的路要走.我们对高硫合成气法合成甲硫醇催化剂进展、反应路径和反应机理进行了详细综述, 并对今后研究方向和甲硫醇前景进行了展望.

1 高硫化氢合成气法合成甲硫醇自1910年, Sabatier等发现脂肪醇和硫化氢生成硫醇的多相催化反应以来, 选择一种高效催化剂催化合成甲硫醇一直是研究热点.在以往的催化研究中, 过渡金属硫化物因具有独特的电子、物理和化学性质, 在催化加氢脱硫领域具有广泛的研究和应用[8].由于加氢脱硫是重要的加氢反应, 而高硫合成法制备甲硫醇最重要的一步就是加氢反应, 因此加氢脱硫的催化体系大多适用于甲硫醇合成工艺.结合相关文献可将高硫化氢合成气体系下的过渡金属硫化物根据活性组分主要可分为钒基、钨基、钼基和其他过渡金属硫化物催化剂.其中钼基催化剂是加氢脱硫和甲硫醇合成工艺使用最广泛, 研究最深入的催化剂体系.

1.1 钼基催化剂钼基催化剂是传统的加氢脱硫催化剂, 钼基催化剂的开发应用要追溯到二战前德国为煤及煤的衍生油加氢脱硫工艺, 由氧化铝负载钴和钼的氧化物组成.由于其具备卓越的抗硫性能而得到广泛应用, 鉴于此, 大量科研人员采用多种先进表征技术以分析其表面微观组成和性质, 同时也认识了催化剂的活性结构和活性相, 最后提出了钼基催化剂活性中心结构模型大概十几种.主要催化加氢模型:缘-边(Rim-Edge)模型[9]、协同作用模型[10]、单层分散模型[11]、准嵌入模型[12]、“Co-Mo-S”相模型[13-15].这些模型从各个方面阐明了催化剂本身结构、载体和助剂对活性的影响, 因此硫化氢合成气制备甲硫醇工艺重点探究了钼基催化剂中助剂和载体的作用.

1.1.1 载体的影响在高硫合成气制备甲硫醇反应中, SiO2和Al2O3是使用最多的载体.王琪等[16]比较了K2MoO4体系下SiO2、AC、CNTs、Al2O3载体, 结果表明SiO2活性最好. Zhang等[17-18]比较了未修饰的α-Al2O3、γ-Al2O3、Cr2O3、H-ZSM-5、SiO2等载体活性, 发现α-Al2O3催化下的甲硫醇选择性高达98%, 且首次发现噻吩的存在. XRD和FTIR结果表明α-Al2O3的结构并未发生改变, 但H2S中的S取代了其表面的O2-形成了合成甲硫醇的活性中心, 同时也发现了载体中酸位的存在会使CH3SH加氢生成烃类.黄锶等[19]比较了SiO2和SBA-15后, 发现SBA-15催化活性更好, 因为SBA-15具有更大比表面积和孔径(最大可达30 nm), 较厚的孔壁(壁厚可达6.4 nm), 且孔径大小分布均一.

由此可见, 载体对催化剂的性能有很大的影响.载体不仅会影响催化剂颗粒的物理性能(如增大比表面积和孔容), 而且会和催化剂活性组分相互作用.如SiO2会和MoO3形成Mo-O-Si物种, 经硫化后形成活性高的Mo-S-Si物种. “Co-Mo-S”相模型[13, 20]较好地解释了Al2O3和MoO3的相互作用.该模型分为两种结构: Co-Mo-S Ⅰ和Co-Mo-S Ⅱ, 其中Co-Mo-S Ⅰ结构通过Mo—O—Al键和Al2O3载体形成强相互作用, 不易被硫化, 而导致活性低. Co-Mo-S Ⅱ结构和载体联系弱, 易被硫化, 活性高.在单分子层模型中, Mo物种和Al2O3表面的-OH基团会形成単分子层, 而Co2+取代Mo单分子层上相邻的表面Al3+离子.以SBA-15为载体不仅有利于提高活性组分的负载, 而且能有效地解决堵塞并调控与改善活性中心的分布[19, 21].综上, 载体本身结构与载体和活性组分间作用会改变催化剂的表面形态和活性相分布等性能, 从而影响整个催化体系的活性.

1.1.2 助剂的影响助剂的加入对活性组分的结构和分散起到了改善作用, 分为结构助剂和功能助剂.钼基催化剂的助剂一般为碱金属、过渡金属、稀土元素氧化物助剂等, 其中碱金属的研究最为系统全面.在合成气制混合醇特别是高硫合成气制混合醇领域, 钾通常作为一类结构(K插入能改变MoS2结构)和功能(K修饰MoS2不改变结构)的双助剂而被广泛使用.在合成气制混合醇过程中, Klier等[22]提出了K-MoS2催化剂“双功能模型”: MoS2解离活化氢, 而K-MoS2非解离地活化CO并减少活泼氢的供应. K的作用[23]是将电子传递给金属相, 降低金属的功函数.林国栋等[24]在钼基催化剂催化合成气制混合醇的谱学研究中发现, K和Mo形成了S-K-Mo界面相, 该界面相和醇的合成密切相关.其他研究者[25-26]也得到K和Mo相互作用形成的K-Mo-S和K-Mo-S-O物种为合成醇的活性相的结论.杨意泉课题组[27-30]发现K会影响Mo物种和S物种在硫化态上的平衡, 形成利于合成甲硫醇的K-Mo-S和K-Mo-S-O物种. Gutierrez等[31-32]等发现碱金属-钼基催化剂存在两个活性相, MoS2相和K-decorated-MoS2. K+可增大催化剂表面O、S原子的活动性, O-S交换的增速可促进甲硫醇的生成, 因此K-decorated-MoS2相有利于提高甲硫醇的选择性, 而MoS2促进生成烃类. Cordova等[33]对硫化后的K-Mo/Al2O3催化剂进行XPS分析发现, K+插入到MoS2层形成了新的活性相(KxMoS2).新相的数量和甲硫醇产量密切相关, KxMoS2的数量越多, CH3SH的产量越高. KxMoS2为反应活性相.

另外, 陈爱平等[30, 34]比较了碱金属(Li、Cs、K)对钼基催化剂的促进作用, 过渡金属(Co、Ni、Te)为第二助剂对钾钼基催化剂的促进作用, 结果表明K的活性最好, 过渡金属有利于钾钼基催化剂完全硫化.杨意泉等[35-37]还探究了过渡金属(Fe、Co、Ni、Mn)和稀土元素(La、Ce)做助剂对K2MoS2/SiO2催化剂的影响.如表一. XRD和XPS结果说明无助剂K2MoS2/SiO2存在MoS2相和Mo-S-K相, 而有助剂K2MoS2/SiO2几乎只存在Mo-S-K相.由此可见过渡金属和稀土元素助剂会增大Mo-S-K活性位点浓度, 从而增大甲硫醇选择性.

综上所述, 助剂对钼基催化剂形成利于加氢的活性相起着不可忽视的作用甚至是决定性的作用, 因此对于高硫合成气制甲硫醇的催化剂来说, 通过添加碱助剂和过渡金属、稀土元素对碱助剂的优化等方法, 可提高催化剂的活性和择形选择性.

1.2 钨基催化剂钨基催化剂是许多工业催化反应中的重要催化剂.在1987年, 法国埃尔夫阿奎坦公司的Boulnguirz等[38]发现硫化态的W基催化剂催化硫化氢合成气合成甲硫醇效果显著, 从此开启了合成甲硫醇体系中的钨基催化剂性能探索之旅.据专利报道, 在K2WO4/A12O3催化剂上, CO:H2S:H2=1:4:4(v/v), 295 ℃, 3.0 MPa条件下, CO的转化率可达75.8%, 而甲硫醇的选择性为55.2%.由此可见W基催化剂具有很高的活性且副产物少.同年, 该研究组的Barrault等[39]针对K2WO4/Al2O3催化硫化氢, 碳氧化物和氢气合成甲硫醇工艺进行了动力学研究, 并且首次提出该工艺的反应网络, 从而为硫化氢合成气制备甲硫醇的后续路径研究打下了良好的基础.

2016年, 法国人Cordova等[40]研究了氧化铝、二氧化硅和羟磷灰石负载的不同钨基前驱体(K2WO4和K2WS4)催化剂对H2S/H2/CO合成CH3SH的影响, 作者将研究焦点集中于钨基催化剂的性能研究和活性相上.结合催化剂活化前后的XRD、XPS和拉曼表征结果, 发现KW活化阶段形成了K+-intercalated-1T-WS2相, 即KxWS2.当催化剂中的KxWS2相百分含量增加, CH3SH产率也随之增加, 最佳条件下可得到CH3SH最大产率为72 gh-1L-1, 说明KxWS2为该催化体系的活性相.与此同时, 文献结果也说明了载体对钨基催化剂的影响, Al2O3为KW催化剂体系的最佳载体, 因为Al2O3表面KxWS2活性相最多, 而SiO2和羟磷灰石很难硫化W, 后者甚至会阻碍K2WS4进一步硫化为KxWS2.

1.3 钒基催化剂钒基催化剂应用于高硫合成气制备甲硫醇开发较早但相对较少. 1986年, Ratcliffe等[41]的专利就报道了TiO2负载的V氧化物催化剂上的CO/H2S混合气合成甲硫醇的活性结果.反应条件为: CO/H2S=1/1(v/v), 325 ℃, H2S分压不超过1.8 MPa. CO的转化率可达47%.该小组证实了钒基催化剂针对硫化氢合成气制备甲硫醇的较好活性, 但是并未对钒基催化剂的相关性能和反应体系进行更加深入的探讨.直到2003年, Mul等[42]探索了TiO2和Al2O3负载的钒基催化剂对CO/H2S合成甲硫醇的影响.结果表明V2O5/TiO2可以大幅度提高一氧化碳和氢气的转化率, 却降低了甲硫醇的选择性.温度对钒基催化剂影响较大, 在优化的反应温度324 ℃下, 钒基催化剂上可获得高的反应活性和产物选择性, 此时反应产物主要为COS和H2.当温度高于324 ℃时, CH4成为主要的产物.温度不同, 产物分布不同.该小组通过对反应产物深入分析提出了相应的反应网络, 且对钒基催化剂上的反应活性位进行了探讨, 程序升温硫化(TPS)结果表明V2O5起着硫原子的交换和传递作用.

1.4 其他过渡金属催化剂Fe、Co、Ni、Mn等过渡金属为活性组分的催化剂催化高硫化氢合成气制备甲硫醇开发早, 但由于效果不理想, 因此研究较少.早在1962年, Pennwalt公司的Olin等[7]等就发现Ni、Co、Fe等的硫化态为催化剂时不会发生催化剂硫中毒现象, 且碱性条件有利于CO转化.反应条件为在27%NiS/Al2O3(%)催化剂上, 添加40 mL有机哌啶, 在CO:H2S:H2=1:2:4(v/v)、12.1 MPa、295 ℃下, 转化率可以达到23.2%. 1983年, Pennwalt公司的Buchholz等[43]申请了碳氧化物制CH3SH的专利, 此专利和Olin的专利不同点就在于加入了碱金属助剂, 单质S可充当H2S的角色且催化剂无需处于碱性条件下.此专利对催化剂的制备方法和反应条件进行了改进和优化, 催化剂为5%CsOH+95%NiO/Al2O3(或掺少量Ni、Co、Fe、Mo)在常压370 ℃的硫化氢气氛中硫化6 h后, 在CO:H2S:H2=1:8:4, 温度290 ℃, 压力约4.76 MPa下, CO的转化率达到了90.2%, 甲硫醇的产率高达90.2%.由钼基催化剂的小综述可知, 过渡金属作为第二助剂可以大幅度提高碱金属钼基催化剂的性能, 因此选择合适条件促进过渡金属和碱金属钼基催化剂的催化剂构校关联或许是成为今后的研究重点.

最后, 催化剂性能不完全由活性组分、助剂和载体决定, 也会受到制备条件, 硫化气氛和反应条件等参数的综合影响.以硫化气氛为例, Gutierrezhe等[31-32]和Cordova等[33, 40]以K2MoO4为前驱体制备K2MoO4/Al2O3催化剂, 前者合成了K-decorated-MoS2活性相, 但后者则得到了K-doped-MoS2活性相.这个结果产生的原因主要是硫化条件不同, Gutierrezhe在H2S/H2, 400 ℃条件下一步法硫化12 h, 而Cordova的硫化条件分为3步: (1) 通N2从室温以2 ℃/min升高到250 ℃; (2) 通H2S于250 ℃硫化1 h; (3) 通H2/H2S从250 ℃以2 ℃/min升高到350 ℃, 并在350 ℃硫化1 h.同一催化剂体系在不同活化条件下性能不同, 因此不能简单从活性组分、助剂和载体等方面筛选出活性好和选择性高的催化剂体系.

| 表 1 助剂对K2MoS4/SiO2催化剂的影响 Table 1 The effect of promoters on catalytic performance of K2MoS4/SiO2 |

高硫化氢合成气制备甲硫醇的反应路径研究一直以来都没有定论, 直到现在, 该反应的合成路径还没有得到一致的认可.

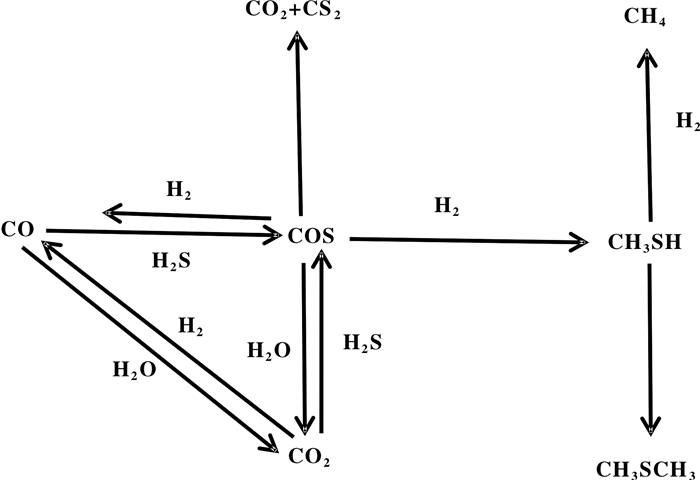

1987年法国作者Barrault等[39]经过K2WO4/Al2O3催化硫化氢, 碳氧化物和氢气合成甲硫醇工艺动力学方程的具体论证, 第一次详细地提出了高硫合成气合成甲硫醇的反应路径.他不仅证实了COS的生成并指出COS的加氢反应为决定性步骤.此外, 该反应中还检测到了CS2, 但作者关于其来源和转化过程并未列入考虑的范围.提出的反应路径和反应网络图(图 2)如下:

|

图 2 K-W/Al2O3催化高硫合成气合成甲硫醇反应网路图 Figure 2 Reaction network for the synthesis of methyl mercaptan from carbon oxides and H2S in presence of hydrogen over potassium promoted tungsten-alumina catalysts |

主反应:

| $ {\rm{CO + }}{{\rm{H}}_2}{\rm{S}} \to {\rm{COS + }}{{\rm{H}}_2} $ | (1) |

| $ {\rm{COS + 3}}{{\rm{H}}_2} \to {\rm{C}}{{\rm{H}}_3}{\rm{SH + }}{{\rm{H}}_2}{\rm{O}} $ | (2) |

副反应:

| $ {\rm{水煤气反应:CO + }}{{\rm{H}}_2}{\rm{O}} \to {\rm{C}}{{\rm{O}}_2} + {{\rm{H}}_2} $ | (3) |

| $ {\rm{COS氢解反应:COS + }}{{\rm{H}}_2}{\rm{O}} \to {\rm{C}}{{\rm{O}}_2} + {{\rm{H}}_2}{\rm{S}} $ | (4) |

2003年, Mul等[42]通过利用TPS在V2O5/TiO2和V2O5/Al2O3催化剂上检测到了“化学计量硫”(Sx)的存在, 从而提出了新的反应路径和反应网路图(3) 如下:

主反应:

| $ {{\rm{H}}_2}{\rm{S}} \leftrightarrow {{\rm{H}}_2} + {{\rm{S}}_x} $ | (5) |

| $ {\rm{CO + }}{{\rm{S}}_x} \leftrightarrow {\rm{COS}} $ | (6) |

| $ {\rm{COS}} + 3{{\rm{H}}_2} \to {\rm{C}}{{\rm{H}}_3}{\rm{SH + }}{{\rm{H}}_2}{\rm{O}} $ | (7) |

副反应:

| $ {\rm{CO + }}{{\rm{H}}_2}{\rm{O}} \to {\rm{C}}{{\rm{O}}_2} + {{\rm{H}}_2} $ | (8) |

| $ {\rm{COS + }}{{\rm{H}}_2}{\rm{O}} \to {\rm{C}}{{\rm{O}}_2} + {{\rm{H}}_2}{\rm{S}} $ | (9) |

| $ {\rm{2COS}} \to {\rm{C}}{{\rm{O}}_2} + {\rm{C}}{{\rm{S}}_2} $ | (10) |

| $ {\rm{C}}{{\rm{H}}_3}{\rm{SH + }}{{\rm{H}}_2} \to {\rm{C}}{{\rm{H}}_4} + {{\rm{H}}_2}{\rm{S}} $ | (11) |

在此反应路径中, 作者认同Barrault的COS加氢反应为关键反应的观点, 但是还指出了副产物CS2和CH4的来源, 即COS的歧化反应和甲硫醇加氢反应, 然而CS2的归宿并未提及.与此同时作者还发现了CH3SH进一步生成CH3SCH3的反应.

|

图 3 氧化钒催化高硫合成气合成甲硫醇反应网路图 Figure 3 Reaction network for the synthesis of methyl mercaptan from CO and H2S over vanadia-based catalysts |

2008年, Chen等[30]研究了钼基二氧化硅催化剂催化H2S:H2:CO=2:1:1合成CH3SH, 其反应路径和前两位作者结论一致, COS加氢生成CH3SH为决定步骤, Chen也发现了甲烷, CS2和硫醚的生成, CS2形成和Mul et al理论一致, 然而依旧未对CS2去处做出解释.

|

图 4 K-Mo/SiO2催化高硫合成气合成甲硫醇反应网路图 Figure 4 Reaction network for the synthesis of methyl mercaptan from CO and H2S over K-Mo/SiO2 catalysts |

2011年, Gutiérrez等[32]经过巧妙的实验设计提出了K-Mo/Al2O3一条新的反应路径如下:

作者打破前人的观点, 首次提出CH3SH不会通过反应COS + 3H2 → CH3SH + H2O一步产生, 而是通过CO → COS, COS → CS2, CS2 → CH3SH产生的, 同时通过巧妙的实验设计证明了这个反应路径的存在.作者与前人不一致的地方在于提出并验证了CS2并不是一种副产物, 而是COS进一步歧化的中间产物.与此同时, 还详细论证了COS的歧化机理和分解机理, 该机理的提出在甲硫醇合成领域是突破性的, 但是也需要后来研究人员进一步的论证和补充.尽管高硫合成气一步法制备甲硫醇工艺的反应网络没有得到一致的结论, 但是反映了该工艺反应路径的关键在于COS直接加氢合成甲硫醇还是COS间接加氢合成甲硫醇.这点对以后学者的研究具有相当重要的指导意义.

|

图 5 K-Mo/Al2O3催化硫化氢合成气制备甲硫醇网络图 Figure 5 Reaction network for the synthesis of methyl mercaptan from CO and H2S over K-Mo/Al2O3catalysts |

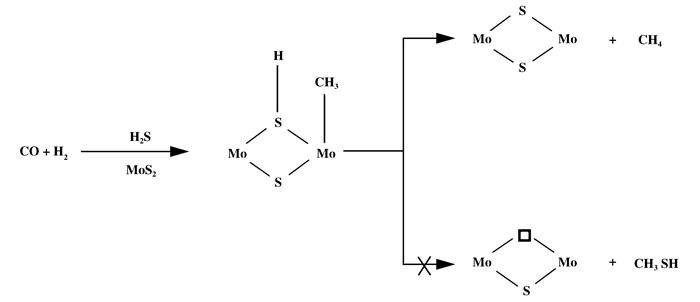

硫化氢合成气合成甲硫醇工艺属于气固相催化反应, 此反应在催化剂存在条件下才能得到较高的甲硫醇选择性与反应产物转化率.基于不同的催化剂体系, 目前文献上提出的反应机理可归纳为3类:

(1) 改性F-T机理

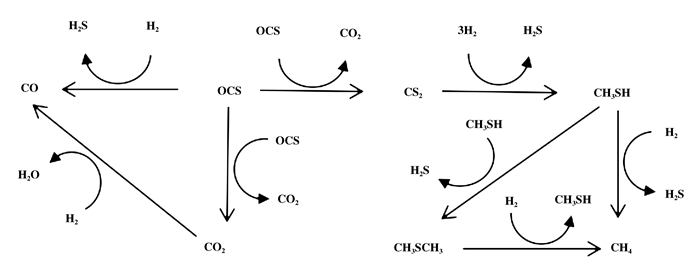

Zhang等[18]探究了α-Al2O3催化剂上硫化氢合成气制甲硫醇, 并提出了改性Fischer-Tropsch机理(见图 6).原料为CO/H2是一个表面聚合过程, 即C1生成C2-C3-C4--, Cn的过程, 产物分布符合A-S-F分布.当原料为H2S/CO/H2时, α-Al2O3表面因H2S的存在而形成的-SH比-OH具有更大的亲核性.在CO加氢过程中, -SH基团抢先和表面C1中间体形成了吸附态的CH3SH, 且该基团中高亲核性的S可阻止链增长以使反应几乎只形成C1产物-CH3SH.该反应中, CH3SH的选择性很高(≥98%)但活性很低(CO转化率约为6.0%).副产物主要为H2O, 除此之外还有C4H4S、CO2、C2H5CHO和C3H7CHO存在. F-T机理合理地解释了产物中烃类的分布, 即C1>C2>C3……, 也说明了含氧产物的存在和C4H4S的形成机理-平衡移动原理, 但是对含硫产物的离线分析方式很可能导致某些关键产物未能被分析.

|

图 6 甲硫醇合成的改性F-T机理 Figure 6 Modified mechanism of the Fischer-Troopsch process for methyl mercaptan |

(2) COS中间产物机理

Barrault等[39]经过分步反应的速率常数计算后, 提出H2S/CO/H2制备甲硫醇的第一步反应生成COS, 而COS加氢合成CH3SH的步骤为动力学控制步骤.对Mul等[42]研究进行产物分析发现: CO生成COS的速率显然大于COS加氢生成CH3SH的速率; COS加氢反应速率快于歧化生成CS2的反应速率.此二人的研究结果为COS中间产物机理的合理性奠定了基础.之后, Gutierrez等[31-32]发现COS加氢不会直接生成甲硫醇, 而是由COS先歧化生成CS2, CS2加氢生成CH3SH.结合反应活性位点研究结果, 提出了氧化铝催化剂上的COS歧化机理(如图 7所示)和钼基催化剂上的CS2加氢机理(如图 8所示).

|

图 7 ɑ-Al2O3催化剂上的COS歧化机理 Figure 7 Mechanism for the COS disproportionation to CS2 and CO2 over alumina. |

|

图 8 活性位点上CS2加氢合成甲硫醇机理 Figure 8 Catalytic cycle for the hydrogenation of CS2 to CH3SH at the coordinatively unsaturated sites |

由上两图可知:活性位点(CUS)对合成甲硫醇至关重要. COS歧化机理满足O-S替换机制, COS吸附在CUS上形成吸附态中间产物(COS2)2-和(CO2S)2-分别生成CS2和CO2.而CS2吸附在CUS上先和邻位上H2反应生成HSCS物种, 接着HSCS片段和H2相互作用生成H2S和吸附态的CH3SH, 最后吸附态的CH3SH和H2生成甲硫醇.至此, COS中间产物机理走向成熟化.

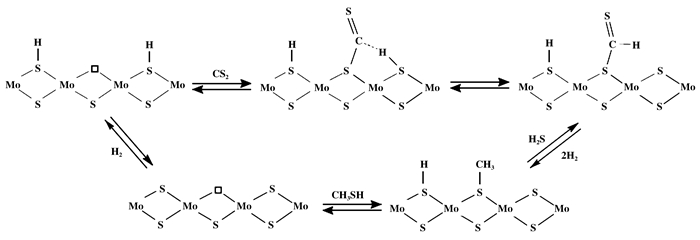

(3) 改性的合成醇机理

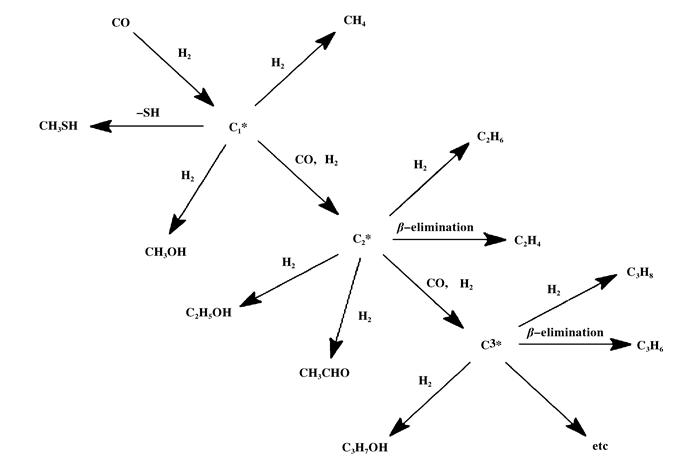

杨意泉等[30, 37]在硫化氢合成气合成甲硫醇路线中探索K-MoS2催化剂性能时, 提出硫化氢合成气在MoS2(图 9)和Mo-S-K催化剂(图 10)合成甲硫醇反应机理:

|

图 9 MoS2相上高硫合成气制甲烷机理 Figure 9 Formation of methane from H2S-containing synthesis gas over the MoS2-phase |

|

图 10 Mo-S-K上高硫合成气制甲硫醇机理 Figure 10 Formation of methyl mercaptan from H2S-containing synthesis gas over the Mo-S-K phase |

在MoS2相表面活性位点上, 当CO加氢生成表面-CH3物种时, 断裂邻位上的Mo-SH键以实现-SH基结合-CH3生成硫醇, 要比断裂相应S—H键(保留Mo—S键)使氢向-CH3转移生成CH4来的困难, 因而优势产物多为烃.而在Mo-S-K相表面活性位上, 断裂邻位上的K—SH键实现其-SH基向-CH3转移生成CH3SH容易得多, 要比断裂这个S—H键(保留K—S键)使氢向-CH3转移生成CH4容易的多, 因为主要产物为硫醇.该机理从合成低碳醇出发, 较合理地解释了碱修饰前后的Mo-S基催化剂产物分布区别, 即MoS2相有利于烃的生成, 而Mo-S-K相和醇的生成密切相关.

一般来说, 人们对于反应机理的认识都是基于热力学计算和谱图表征之上.因此要合理解释主副产物的形成、准确预测目标产物和及时检测催化剂的活性相, 只有借助更加先进谱学表征技术, 人们才能从分子原子水平认识催化剂的活性相和反应机理.

3 结论与展望随着甲硫醇在全球需求量的逐年增加, 结合我国“一二五规划”明确指出的主要环保措施, 以还原烟气中的含硫物种H2S和合成气(CO+H2)为原料一步法合成甲硫醇工艺亟需发展.我们探讨了硫化氢合成气制备甲硫醇工艺中使用最多的钼基、钨基和钒基催化剂的性能研究, 综述了该工艺认可度比较高的反应网络, 同时探索了该工艺反应机理, 催化剂的活性位点对于甲硫醇的合成至关重要.

结合当今国内外硫化氢合成气制备甲硫醇工艺的研究现状和关注重点, 以及目前国内对该工艺的关键工艺, 反应机理和分子建模技术研究尚浅, 今后国内对于该工艺的研究可侧重解决以下问题:

(1) 制备具有高热稳定性, 高比表面积和规整孔道机构的新型载体, 筛选助剂以调控催化剂表面酸碱度和电子机构, 从而加强活性组分, 助剂和载体之间的协同作用.

(2) 借助更加先进谱图技术关注催化剂活性中心性质调变规律的研究, 对影响活性相的形貌, 尺寸等微观结构的因素进行深入研究, 找出影响活性相分布的重要微观因素, 进一步改善催化剂的性能.

(3) 构建动力学和热力学模型说明COS直接加氢还是间接加氢生成甲硫醇, 完善合成甲硫醇反应网络, 从而构建活化模型.

(4) 对于筛选出来性能优良的催化剂进行放大实验以探索高硫合成气制备甲硫醇工业生产可能性.

| [1] |

a. Zhong Qin(钟秦). Engineering projects of coal-fired flue gas desulfurization and denitrification technology(燃煤烟气脱硫脱硝技术及工程实例)[M]. Beijing: Chemical Industry Press (北京: 化学工业出版社), 2007. b. Mu Jin-cheng(穆金城), Yu Hai-feng(于海峰), Tian Wei-liang(田维亮), et al. Preparation and characterization of CeO2 modified SiO2-CuO composite oxide catalysts and its catalytic oxidation desufurization performance(CeO2改性SiO2-CuO复合氧化物的制备和表征以及催化氧化脱硫性能)[J]. J Mol Catal(China)(分子催化), 2017, 31(1): 92-100. c. Fang Chuan-yan(方传艳), Wei Jian(位健), Wang Rui(王锐), et al. Catalytic conversion of syngas to light olefins over Cu-Fe based catalyst(Cu-Fe基催化剂上合成气直接制取低碳烯烃的研究)[J]. J Mol Catal(China)(分子催化), 2015, 29(1): 27-34. d. Yang Guang(杨光), Chen Yong(陈勇), Li Chen-zhi(李臣芝), et al. Effect of preparation conditions on catalystic performance of Cu-MnOx for low-temperature methanol synthesis(制备条件对Cu-MnOx低温液相甲醇合成性能影响)[J]. J Mol Catal(China)(分子催化), 2015, 29(2): 143-151. e. Tian Hui-hui(田慧辉), Li Lei-lei(李磊磊), Dong Wei-bing(董伟兵), et al. Effect of the polyethylene glycols medium on catalytic performance for the ethanol synthesis from syngas in slurry reactor(聚乙二醇介质对浆态床合成气制乙醇催化性能的影响)[J]. J Mol Catal(China)(分子催化), 2016, 30(3): 234-242. |

| [2] | Sun Yu-quan(孙玉泉), Wang Ya-ning(王亚宁). Application and synthesis of methanthiol(甲硫醇的应用与合成)[J]. Tijing Chem Indus(天津化工), 2002, 3: 25–26. DOI:10.3969/j.issn.1008-1267.2002.01.012 |

| [3] | He Lei(何磊). Development and application of hydrogen sulfide downstream products(硫化氢下游产品开发与应用)[J]. Chem Interm(化工中间体), 2003, Z2: 10–14. DOI:10.3969/j.issn.1009-9212.2003.04.004 |

| [4] | Ji Luo-jun(纪罗军). The present status and prospects of producing methanethiol from hydrogen sulfide(硫化氢气体制备甲硫醇的现状与前景)[J]. Avan Fine Petrochem(精细石油化工进展), 2003, 4(3): 11–13. |

| [5] | Li Pei-bin(李培彬). Production, application and development of methanthiol(甲硫醇的生产, 应用与发展)[J]. Fine Spec Chem(精细与专用化学品), 2005, 13(12): 5–6. DOI:10.3969/j.issn.1008-1100.2005.12.002 |

| [6] | Mashkina A V, Maksimovskaya R I, Yakovleva V N. Activity of tungstate catalysts in the synthesis of methyl-mercaptane from methanol and hydrogen sulfide[J]. React Kinet Catal Lett, 1988, 36(1): 158–164. |

| [7] | Olin J F, Buchholz B, Loev B. Process for preparation of methyl mercaptan[P]. US 3070632, 1962. |

| [8] | Zhu Quan-li(朱全力), Zhao Xu-tang(赵旭涛), Zhao Zhen-xing(赵振兴), et al. The development of hydrodesulfurization catalyst and reaction mechanism(加氢脱硫催化剂与反应机理的研究进展)[J]. J Mol Catal(China)(分子催化), 2006, 20(4): 372–383. |

| [9] | Daage M, Chianelli R R. Structure-function relations in molybdenum sulfide catalysts:The "rim-edge" mode[J]. J Catal, 1994, 149(2): 414–427. DOI:10.1006/jcat.1994.1308 |

| [10] | Delmon B, Grange P. In Farinha Portela M. (Ed), Proc. 2nd Conference on Industrial catalysis[C]. Great, Lisbon, 1988. |

| [11] | Schuit G C A, Gates B C. Chemistry and engineering of catalytic hydrodesulfurization[J]. AICHE J, 1973, 19(3): 417–438. DOI:10.1002/(ISSN)1547-5905 |

| [12] | Farragher A L. Symposium on the role of soild state chemistry in catalysis[C]. New Orleans meeting, 1977. |

| [13] | Topsoe N Y, Topsoe H. Characterization of the structures and active sites in sulfided CoMo/Al2O3 and NiMo/Al2O3 catalysts by NO chemisorption[J]. J Catal, 1983, 84(2): 386–401. DOI:10.1016/0021-9517(83)90010-6 |

| [14] | Topsoe H, Clausen B C, Candia R, et al. In situ Mossbauer emission spectroscopy studies of unsupported and supported sulfided Co-Mo hydrodesulfurization catalysts:Evidence for and nature of a Co-Mo-S phase[J]. J Catal, 1981, 68(2): 433–452. DOI:10.1016/0021-9517(81)90114-7 |

| [15] | Wivel C, Clausen B S, Candia R, et al. Mossbauer emission studies of calcined CoMo/Al2O3 catalysts:Catalysts significance of Co precursors[J]. J Catal, 1984, 87(2): 497–513. DOI:10.1016/0021-9517(84)90210-0 |

| [16] | Wang Qi(王琪), Yang Yi-quan(杨意泉), Yuan You-zhu(袁友珠), et al. The study of the promotion of Co to the supported catalyst K2MoO4 for the syntheses of methanthiol(钴对高硫合成气制甲硫醇负载型钼酸钾催化剂的促进作用)[J]. J Xiamen Univer (Nat Sci)(厦门大学学报(自然科学版)), 2003, 42(1): 64–68. |

| [17] | Zhang B J, Taylor S H, Hutchings G J. Synthesis of methanethiol and thiophene from CO/H2/H2S using α-Al2O3[J]. Catal Lett, 2003, 91(3/4): 18l–183. |

| [18] | Zhang B J, Taylor S H, Hutchings G J. Catalytic synthesis of methanethiol from CO/H2/H2S mixtures using α-Al2O3[J]. New J Chem, 2004, 28(4): 471–476. DOI:10.1039/B312340P |

| [19] | Huang Si, He Su-fang, Luo Yong-ming, et al. One-step synthesis of methanethiol with mixture gases (CO/H2/H2S) over SBA-15 supported Mo-based catalysts[J]. Proce Engineer, 2015, 102: 684–691. DOI:10.1016/j.proeng.2015.01.166 |

| [20] | Prins R. Catalytic hydrodenitrogenation[M]. Adv Catal, 2001, 46(2):399-464. |

| [21] | Luo Y M, Hou Z Y, Li R T, et al. Rapid synthesis of ordered mesoporous silica with the aid of heteropoly acids[J]. Micro-por Mes Mater, 2008, 109(1): 585–590. |

| [22] | Santiesteban J G, Bogdan C E, Klier K, et al. In:M J Phillips, M Teman (Eds), Proceedings of 9th ICC[C]. Calgary, Ottawa, 1988. |

| [23] | Zaki M I, Viehaber B, Knozinger H. Low-temperature carbon monoxide adsorption and state of molybdena supported on alumina, titania, ceria, and zirconia. An infrared spectroscopic investigation[J]. J Phys Chem, 1986, 90(14): 3176–3183. DOI:10.1021/j100405a026 |

| [24] | Lin Guo-dong(林国栋), Yang Yi-quan(杨意泉), Huang Hao-ping(黄浩平), et al. The spectroscopy characterization of syngas synthesis mixed alcohol on molybdenum sulfide catalysts(合成气制混合醇硫化钼基催化剂的谱学表征)[J]. J Mol Catal(China)(分子催化), 1992, 6(5): 321–327. |

| [25] | Duan Lian-yun(段连运), Zhang Ou-wen(张欧文), Ma Shi-hong(马世红), et al. The effects of K2CO3 Mo-based catalyst for lower alcohols synthesis and structural state of K+(合成低碳醇钼系耐硫催化剂中K2CO3的作用和的K+结构状态)[J]. J Mol Catal(China)(分子催化), 1990, 4(3): 208–218. |

| [26] | Bian G Z, Fan L, Fu Y L, et al. High temperature calcined K-MoO3/γ-Al2O3 catalysts for mixed alcohols synthesis from syngas:Effects of Mo loadings[J]. Appl Catal A, 1998, 170(2): 255–268. DOI:10.1016/S0926-860X(98)00053-2 |

| [27] | Yang Yi-quan(杨意泉), Che Chang-zhen(车长针), Yuan You-zhu(袁友珠), et al. Preparation of K2MoS4/SiO2 catalyst for methanethiol synthesis from High-H2S containing syngas(高硫合成气制甲硫醇K2MoS4/SiO2催化剂)[J]. J Mol Catal(China)(分子催化), 1995, 9(3): 299–232. |

| [28] | Wang Qi(王琪), Chen Ai-ping(陈爱平), Xie Chun-fang(谢春芳), et al. Novel Mo-based catalysts for methanethiol synthesis from High H2S-containing syngas(高硫化氢合成气制甲硫醇新型钼基催化剂研究)[J]. Acta Chim Sin(化学学报), 2004, 62(23): 2297–2302. DOI:10.3321/j.issn:0567-7351.2004.23.003 |

| [29] | Wang Qi(王琪), Hao Ying-juan(郝影娟), Chen Ai-ping(陈爱平), et al. XRD and TPR studies on MoO3/SiO2 catalysts doped with potassium(钾修饰的MoO3/SiO2催化剂的XRD和TPR表征)[J]. Chin J Appl Chem(应用化学), 2007, 24(5): 561–564. |

| [30] | Chen Ai-ping, Wang Qi, Li Qiao-ling, et al. Direct synthesis of methanethiol from H2S-rich syngas over sulfided Mo-based catalysts[J]. J Mol Catal A:Chem, 2008, 283(1/2): 69–76. |

| [31] | Gutiérrez O Y, Kaufmann C, Hrabar A, et al. Synthesis of methyl mercaptan from carbonyl sulfide over sulfide K2MoO4/SiO2[J]. J Catal, 2011, 280(2): 264–273. DOI:10.1016/j.jcat.2011.03.027 |

| [32] | Gutiérrez O Y, Kaufmann C, Lercher J A. Influence of potassium on the synthesis of methanethiol from carbonyl sulfide on sulfided Mo/Al2O3 catalyst[J]. Chem Cat Chem, 2011, 3(9): 1480–1490. |

| [33] | Cordova A, Blanchard P, Lancelot C, et al. Probing the nature of the active phase of molybdenum-supported catalysts for the direct synthesis of methylmercaptan from syngas and H2S[J]. ACS Catal, 2015, 5: 2966–2981. DOI:10.1021/cs502031f |

| [34] | Chen Ai-ping, Wang Qi, Hao Yin-juan, et al. The promoting effects of Tellurium on K2MoS4/SiO2 catalyst for methanthiol synthesis from high H2S-containing syngas[J]. Catal Lett, 2007, 118(3/4): 295–299. |

| [35] | Yang Yi-quan, Yuan You-zhu, Dai Shen-jun, et al. The catalytic properties of supported K2MoS4/SiO2 catalyst for methanethiol synthesis from high H2S-content syngas[J]. Catal Lett, 1998, 54(1/2): 65–68. DOI:10.1023/A:1019071704226 |

| [36] | Dai Shen-jun, Yang Yi-quan, Yuan You-zhu, et al. On methanethiol synthesis from H2S-containing syngas over K2MoS4/SiO2 catalysts promoted with transition metal oxides[J]. Catal Lett, 1999, 61(3/4): 157–160. DOI:10.1023/A:1019029123558 |

| [37] | Yang Yi-quan, Dai Shen-jun, Yuan You-zhu, et al. The promoting effects of La2O3 and CeO2 on K2MoS4/SiO2 catalyst for methanthiol synthesis from syngas blending with H2S[J]. Appl Catal A:Gen, 2000, 192(2): 175–180. DOI:10.1016/S0926-860X(99)00342-7 |

| [38] | Boulinguiez M, Forquy C, Barrault J. Process for the production of methanethiol from oxides of carbon[P]. US 4665242, 1987. |

| [39] | Barraul J, Boulinguiez M. Synthesis of methanethiol from carbon oxides and H2S with Tungsten-Alumina catalysts[J]. Appl Catal, 1987, 33(2): 309–330. DOI:10.1016/S0166-9834(00)83064-X |

| [40] | Cordovaa A, Blanchard P, Salembier H, et al. Direct synthesis of methyl mercaptan from H2/CO/H2S using tungsten based supported catalysts:Investigation of the active phase[J]. Catal Today, 2016, 292: 143–153. |

| [41] | Ratcliffe C T, Pittstown N J, Tromp P J. Production of methanethiol from H2S and CO[P]. US 4668825, 1987. |

| [42] | Mul G, Wachs I E, HirschonA S. Catalytic synthesis of methanethiol from hydrogen sulfide and carbon monoxide over vanadium-based catalysts[J]. Catal Today, 2003, 78(1/4): 327–337. |

| [43] | Buchholz B. Process for the manufacture of methanethiol from carbon oxides[P]. US patent 4410731, 1983. |

2017, Vol. 31

2017, Vol. 31