NOx(NO, NO2和N2O)是一种大气污染源, 是造成酸雨、光化学烟雾、臭氧层破坏和温室效应的危害物质[1-2]. FCC催化剂烧焦再生过程中添加CO助燃剂的目的是有效脱除再生烟气中的CO, 避免再生烟气尾燃现象的发生[3-4].目前常用的贵金属Pt助燃剂虽能很好地促进CO的完全转化, 但却增加了烟气中NOx的排放量[5-6], 其中催化裂化再生烟气中排放的NOx(NO占90%, 其余为NO2和N2O)占空气中NOx排放总量的10%左右[7].如何有效实现催化裂化再生烟气中CO的完全转化, 减少NOx的排放, 已成为炼油业界和国内外学者共同关心和亟待解决的重要课题[8-9].采用SCR方法脱除烟气中NOx的技术已相对成熟[10-11], 但SCR工艺需要增加设备和补充还原剂NH3, 不仅增加设备投入, 也会增加NH3的消耗, 且使用不当还会带来二次污染. FCC再生烟气中除含有NOx外, 还有未完全转化的CO生成, 借助CO催化还原NOx反应降低NOx的排放则是一种比较理想的途径.研究发现, Cu-Ce-O、Mn-Ce-O、Mo-Ce-Ti-O、W-V-Ti-O复合氧化物催化剂具有较好的CO氧化活性和SCR反应中还原NOx的能力[12-17], 有望替代贵金属CO助燃剂, 发挥催化裂化催化剂再生过程中烧焦助燃作用的同时降低NOx的排放.

我们采用改进的柠檬酸配合法制备了CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3催化剂, 用XRD、BET、SEM、XPS和H2-TPR对其物相结构和表面性质进行了表征.并考察了催化剂的CO+O2氧化反应和CO+NO氧化还原反应的性能, 揭示了二相共生共存效应对其氧化还原性能的影响.

1 实验部分 1.1 试剂Cu(NO3)2·3H2O: AR, 国药集团化学试剂有限公司; Mn(NO3)2: AR, 国药集团化学试剂有限公司; Ce(NO3)3·6H2O: AR, 国药集团化学试剂有限公司; La(NO3)3·6H2O: AR, 国药集团化学试剂有限公司; γ-Al2O3:工业级, 山东铝业公司研究院; 柠檬酸: CP, 北京化工厂.

1.2 催化剂制备按Cu:Mn摩尔比为1:1、Cu:Mn:Ce摩尔比为1:1:0.86和Cu:Mn:Ce:La摩尔比为1:1:0.76:0.10, 分别取一定浓度的Cu2+溶液、Mn2+溶液、Ce3+溶液和La3+溶液配制成混合溶液, 向其加入适量的柠檬酸, 搅拌使其全部溶解后, 静置过夜得到浸渍液.把浸渍液等体积均匀浸渍到γ-Al2O3载体上, 经陈化、干燥、热解、活化得到样品, 分别标记为CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3.

1.3 催化剂表征采用日本理学D/max-2600-PC型X射线衍射仪对制备的催化剂样品进行物相分析.工作条件: Cu Kα, 管压40 kV, 管流100 mA, 石墨单色器, 闪烁计数器, 入射狭缝1°, 接收狭缝0.3 mm, 扫描速度2θ: 1°/min, 步宽0.02, 扫描范围2θ: 8°~80°.

催化剂的比表面积、孔容、孔径分布等通过美国康塔仪器公司生产的Autosorb-iQ低温物理吸附仪进行测定.催化剂粒度大小控制在粒径0.450~0.280 mm之间, 称样量约为0.1 g, 吸附前分别在90和300 ℃条件下进行真空预处理, 之后在-196 ℃温度下进行氮气的物理吸脱附.

采用FEI Quanta 600型扫描电镜进行催化剂表面形貌的考察, 工作电压为25 kV.

样品的H2-TPR分析在泛泰仪器公司生产的FINESORB-3010程序升温化学吸附仪上进行, 在石英样品管中装入0.1 g粒径0.450~0.280 mm的样品, 在400 ℃下预处理40 min, 然后降到室温, 用5.0% (体积百分比) H2/Ar吹扫30 min至检测器基线稳定, 由室温开始程序升温至800 ℃并稳定30 min, 升温速率为10 ℃/min, 热导池检测器.

样品的XPS表征在英国Kratos Analytical公司AXIS-Ultra型光电子能谱仪上进行.使用单色Al Kα辐射(15 mA, 15 kV), 电子结合能以C 1s (284.8 eV)为基准, 样品照射面积为2 mm ×1 mm, 探测深度为2~5 nm.

1.4 反应性能评价 1.4.1 CO氧化性能评价催化剂的CO氧化性能评价在连续固定床微反装置上进行.催化剂装填量为0.1±0.000 2 g, 反应气组成为: CO 6.0% (体积百分比), O2 3.6% (体积百分比), He为平衡气, 反应空速20 000 h-1; 用温度精度±0.1 ℃的铠装热电偶插入反应管内控制反应床层温度, 热电偶处装填石英棉用于支撑反应样品.反应尾气用北京北分瑞利分析仪器有限公司生产的SP-3420A气相色谱仪进行检测, 5 A分子筛柱, TCD检测器.在反应温度下, 通入反应混合气1 h后开始测量, 取5次结果的平均值计算催化剂样品对CO氧化性能的转化率.

CO氧化的转化率αCO见式1-1:

| $ {\alpha _{{\rm{CO}}}} = \left( {1 - \frac{{{A_2}}}{{{A_1}}}} \right) \times 100\% $ | (1-1) |

式1-1中:

A1——催化剂反应前CO的积分峰面积;

A2——催化剂反应后CO的积分峰面积.

1.4.2 CO催化还原NO性能评价催化剂的CO催化还原NO反应在连续固定床反应装置上进行.准确称取0.1±0.000 2 g反应用催化剂放入Φ8 mm×1 mm石英管反应器中, 热电偶处装填石英棉用于支撑反应用样品.反应气体组成为: CO 0.540% (体积百分比), NO 0.520% (体积百分比), He为平衡气, 反应空速20 000 h-1.反应前后气体组成采用SP-3420A气相色谱仪检测, 5 A分子筛柱, 载气流量30 mL·min-1, TCD检测器.根据反应前后NO和CO的积分峰面积分别计算NO和CO的转化率, 连续测样5次, 取其平均值.

NO的转化率αNO可用下式表示1-2:

| $ {\alpha _{{\rm{NO}}}} = \left( {1 - \frac{{{A_3}}}{{{A_4}}}} \right) \times 100\% $ | (1-2) |

式1-2中:

A4——催化剂反应前NO的积分峰面积;

A3——催化剂反应后NO的积分峰面积.

CO的转化率计算方法同1-1中αCO

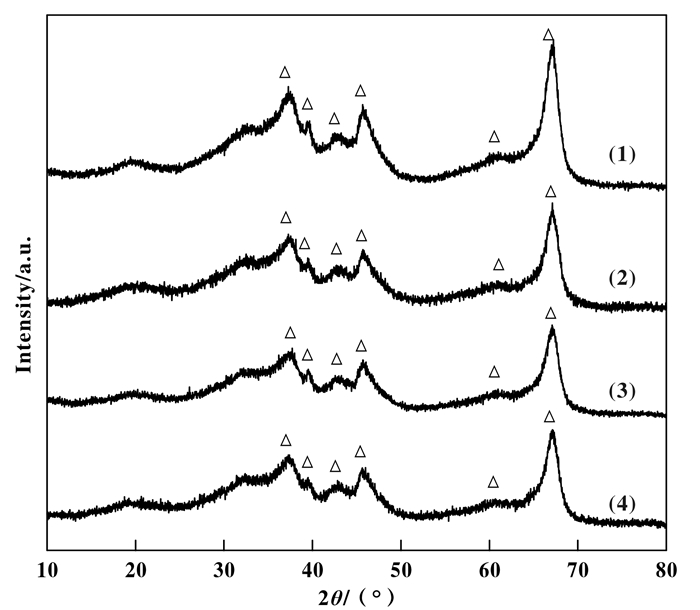

2 结果与讨论 2.1 XRD表征实验用催化剂样品的XRD表征结果见图 1.

|

图 1 制备催化剂的XRD谱图 Figure 1 XRD patterns of the prepared catalysts (1)γ-Al2O3; (2)CuMn-O/γ-Al2O3; (3)CuMnCe-O/γ-Al2O3; (4)CuMnCeLa-O/γ-Al2O3. |

图 1中, 实验用γ-Al2O3的XRD谱图中, 2θ值在19.580°、31.936°、37.603°、39.491°、45.788°、60.457°和66.761°处的衍射峰分别归属于γ-Al2O3的(111)、(220)、(311)、(222)、(400)、(511)和(440)晶面的衍射(JCPDS 29-0063), 为典型γ-Al2O3的特征谱.与之相比, CuMn-O/γ-Al2O3样品中归属于γ-Al2O3的晶相峰保持完好, 观测不到归属于CuO物种和MnOx物种的晶相峰, 表明实验制备的CuMn-O/γ-Al2O3催化剂中CuO活性组分和MnOx活性组分呈高度分散状态. CuMnCe-O/γ-Al2O3样品及CuMnCeLa-O/γ-Al2O3样品的XRD谱图中除归属于γ-Al2O3的晶相峰外, 亦观测不到归属于Cu、Mn、Ce、La氧化物的晶相峰, 表明实验制备的CuMnCe-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3催化剂中CuO、MnOx、CeO2、La2O3活性组分在γ-Al2O3载体表面均呈高度分散状态.

2.2 BET表征在美国康塔仪器公司生产的Autosorb-iQ低温物理吸附仪上测定催化剂的比表面积、孔容和孔径分布, 结果见表 1.

| 表 1 催化剂的比表面积和孔径分布 Table 1 Surface area and pore diameter of catalysts |

由表 1可以看出, 载体γ-Al2O3的比表面积、孔容和平均孔径分别为195 m2·g-1、0.29 mL·g-1和24.29 nm.实验制备CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3、CuMnCeLa-O/γ-Al2O3催化剂的比表面积、孔容和平均孔径均有不同程度的下降.在负载型催化剂的制备过程中, 部分金属活性组分进入载体γ-Al2O3孔内导致催化剂的孔径变小, 从而引起了其孔容和比表面积的下降. Ce、La的引入对催化剂的比表面积、孔容和孔径分布影响不大.

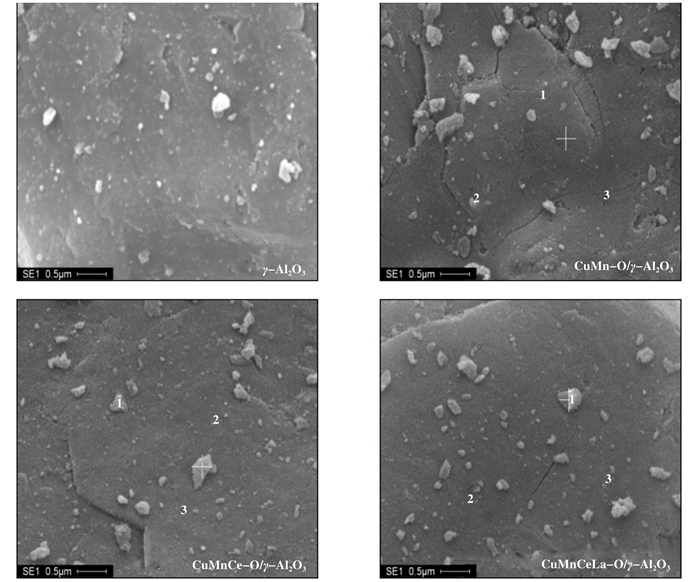

2.3 SEM表征采用FEI Quanta 600型扫描电镜进行催化剂表面形貌的考察, 工作电压为25 kV, 放大倍数为10 000倍.表征结果见图 2.

|

图 2 制备催化剂的SEM图谱 Figure 2 SEM images of the prepared catalysts |

图 2可知, 制备的CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3、CuMnCeLa-O/γ-Al2O3催化剂和纯γ-Al2O3的SEM形貌差别较小, 其中出现的一些粒度不均的小颗粒应为γ-Al2O3载体本身的碎屑.在CuMn-O/γ-Al2O3的谱图中任选3个微区进行EDS定量分析的结果表明, 相应的Cu/Mn原子比分别为0.98、0.97和1.06, 与CuMn-O/γ-Al2O3催化剂制备过程中的Cu/Mn原子比理论配比1:1较为接近, 说明实验条件下制备的CuMn-O/γ-Al2O3催化剂中活性组分在γ-Al2O3载体表面分布较为均匀. CuMnCe-O/γ-Al2O3 3个微区EDS定量分析的结果中, 相应的Cu:Mn:Ce原子比分别为1.39:1.46:1.25, 1.03:1.15:0.99和1.83:1.88:1.45, 与CuMnCe-O/γ-Al2O3催化剂制备过程中Cu:Mn:Ce=1:1:0.86的理论原子配比较为一致, 亦呈均匀分布状态; CuMnCeLa-O/γ-Al2O3 3个微区EDS定量分析的结果显示, 相应的Cu:Mn:Ce:La原子比分别为0.96:0.94:0.72:0.10, 1.08:1.24:0.91:0.28和1.18:1.10:0.71:0.13, 与CuMnCeLa-O/γ-Al2O3催化剂制备过程中Cu:Mn:Ce:La=1:1:0.76: 0.10的理论原子配比较为一致, 进一步说明了实验条件下制备的催化剂中各金属氧化物活性组分在载体表面的良好分散性.而且, 将微区选在小颗粒处, EDS定量分析结果同平面处一致, 表明谱图中出现的小颗粒为载体γ-Al2O3的碎屑, 并不是所负载的金属氧化物.

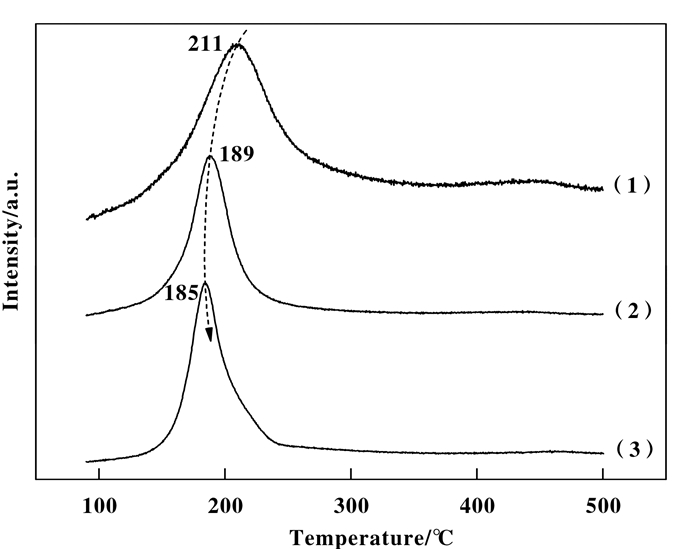

2.4 H2-TPR表征图 3是实验制备CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3催化剂的H2-TPR测试结果.

|

图 3 制备催化剂的H2-TPR谱图 Figure 3 H2-TPR profiles of the prepared catalysts (1)CuMn-O/γ-Al2O3; (2)CuMnCe-O/γ-Al2O3; (3)CuMnCeLa-O/γ-Al2O3 |

图 3(1)为实验条件下制备的CuMn-O/γ-Al2O3催化剂的H2-TPR还原曲线, 在211 ℃处有一个归属于CuO物种的H2-TPR还原峰, 是CuO物种的表相氧和体相氧的H2-TPR还原过程.从峰形上看, 该峰强度偏弱, 宽化程度较大, 表明CuMn-O/γ-Al2O3催化剂的CuO物种体相氧的H2-TPR还原难度较大. 图 3(2)为CuMnCe-O/γ-Al2O3催化剂的H2-TPR还原曲线, 归属于CuO物种的H2-TPR还原峰出现在189 ℃处, 较相应的CuMn-O/γ-Al2O3催化剂降低了22 ℃, 且峰形明显收窄, 强度增大, 表明CuMnCe-O/γ-Al2O3催化剂的CuO物种体相氧的H2-TPR还原难度大幅度降低而易被还原. CeO2具有独特的储存/释放氧的能力, 适量Ce的加入, 在共生共存过程中Cu-Mn-Ce之间的强相互作用调变了CuO的结构, 使CuO的氧化还原性能提高, H2-TPR还原峰温度向低温区偏移. CuMnCeLa-O/γ-Al2O3催化剂的H2-TPR还原峰{图 3(3)}出现在185 ℃处, 继续向低温区偏移, 且峰形进一步收窄, 强度进一步增大. La的加入, 共生过程中Ce、La之间的强相互作用, 使CeO2的晶格发生畸变[18], Ce—O—La之间不平衡电荷及不饱和价键的双重作用增强了CuMnCeLa-O/γ-Al2O3样品中体相氧向表相迁移的能力, 使其氧化还原性能得到增强, 相应的H2-TPR还原峰温度进一步向低温区偏移.

2.5 XPS表征实验制备CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3、CuMnCeLa-O/γ-Al2O3催化剂样品的XPS表征结果见图 4, 相应的Cu 2p、Mn 2p、O 1s的XPS谱解析结果见表 2.

|

图 4 催化剂Cu 2p, Mn 2p和O 1s的XPS谱 Figure 4 XPS spectra of Cu 2p, Mn 2p and O 1s of the catalysts (1) CuMn-O/γ-Al2O3; (2) CuMnCe-O/γ-Al2O3; (3) CuMnCeLa-O/γ-Al2O3 |

| 表 2 催化剂XPS谱拟合结果 Table 2 Results of curve-fittings in XPS spectra of catalysts |

CuO样品中Cu2+物种的Cu 2p3/2特征峰位于933.8 eV处, 且在940.6~946.5 eV区间有明显的卫星峰, Cu+物种的Cu 2p3/2特征峰位于932.3 eV处[19]. 图 4a Cu 2p的XPS谱图可以看出, CuMn-O/γ-Al2O3样品中, 位于933.8 eV的特征峰和位于940.6~946.5 eV区间的卫星峰强度明显较强, 说明CuMn-O/γ-Al2O3样品表相Cu物种主要以Cu2+的形式存在.与之相比, CuMnCe-O/γ-Al2O3样品933.8 eV处的特征峰强度减弱, 位于940.6~946.5 eV区间的卫星峰强度减弱幅度更为明显, 且特征峰的位置向低结合能区偏移, 表明CuMnCe-O/γ-Al2O3样品表相Cu物种中Cu2+的含量减少, 而Cu+的含量相应增多.添加少量La调变的CuMnCeLa-O/γ-Al2O3样品933.8 eV处的特征峰继续向低结合能方向偏移, 相应的卫星峰强度进一步减弱, 显示出CuMnCeLa-O/γ-Al2O3样品表相Cu物种中Cu2+的含量进一步减少, 而Cu+物种的含量相应增多.

图 4b Mn 2p的XPS谱图中, CuMn-O/γ-Al2O3样品中Mn 2p3/2特征峰由分别位于641.1, 642.1和644.2 eV的Mn2+、Mn3+和Mn4+物种构成[20].与之相比, CuMnCe-O/γ-Al2O3样品Mn 2p3/2的特征峰位置向低结合能区偏移, 表明CuMnCe-O/γ-Al2O3样品表相Mn物种中Mn4+含量有所减少, 而Mn2+和Mn3+含量相应增多.添加少量La调变的CuMnCeLa-O/γ-Al2O3样品Mn 2p3/2的特征峰继续向低结合能方向偏移, 说明CuMnCeLa-O/γ-Al2O3样品表相Mn物种中Mn4+含量继续减少, 而Mn2+和Mn3+含量进一步增多.

图 4c O 1s的XPS谱图中, 制备的催化剂样品表相氧物种的O 1s特征谱由两种不同的氧物种所构成, 分别为位于531.2 eV的表相晶格氧(O2-), 用OL表示, 以及位于533.0 eV的表相吸附氧(O22-或O-), 用OA表示[21].由图 4c O 1s的XPS谱拟合结果可以看出, 催化剂样品表相氧物种中吸附氧(OA)所占比例OA/(OA+OL)由小到大的排列顺序为: CuMn-O/γ-Al2O3 < CuMnCe-O/γ-Al2O3<CuMnCeLa-O/γ-Al2O3, 表明制备过程中添加少量的Ce、La组分有助于增大CuMn-O/γ-Al2O3样品中吸附氧的比例.

为进一步剖析催化剂样品表面Cu、Mn和O元素价态分布, 对CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3、CuMnCeLa-O/γ-Al2O3样品的Cu 2p、Mn 2p以及O 1s的XPS谱进行了解析, 结果见表 2.

表 2中Cu 2p谱的解析结果可以看出, CuMn-O/γ-Al2O3催化剂样品中表相Cu物种主要以Cu2+的形式存在, Cu+的含量相对较少, Cu+/(Cu++Cu2+)的比值仅为0.11;表相Mn物种中Mn4+的含量较多, 其次是Mn3+和Mn2+, 表相氧物种中OA/(OA+OL)的比值为0.15.

CuMnCe-O/γ-Al2O3催化剂样品中表相Cu物种的存在形式虽然仍以Cu2+为主, 但Cu+的含量相对有所增大[22], Cu+/(Cu++Cu2+)的比值上升至0.12, 相应表相Mn物种中Mn4+的含量减小, Mn3+和Mn2+的含量增大, 表相氧物种中OA/(OA+OL)的比值上升至0.18, 明显增大.催化剂制备过程中添加少量的Ce, 氧化还原反应过程中Ce3+↔Ce4+之间的可变价转换, 使得CuMnCe-O/γ-Al2O3催化剂表相CuO中具有非完整结构的

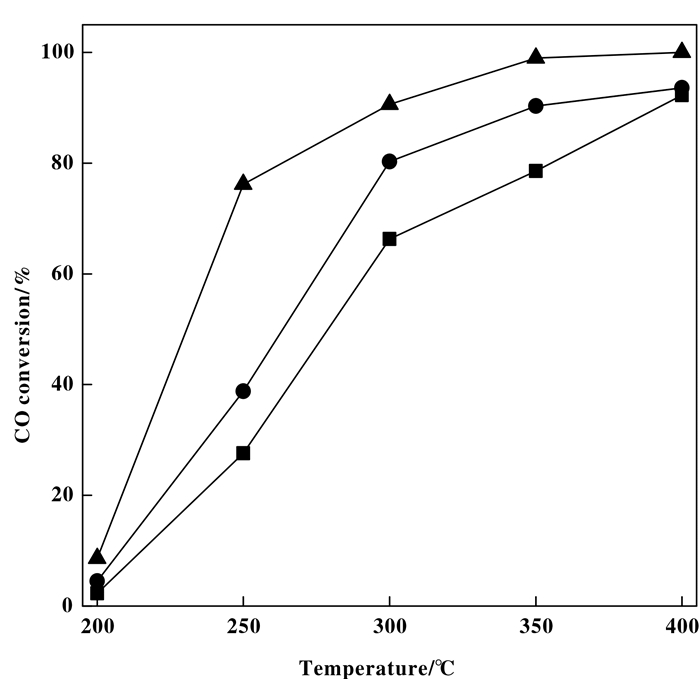

实验制备的CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3催化剂CO氧化性能评价结果见图 5.

|

图 5 制备催化剂的CO氧化性能 Figure 5 Performances of CO oxidation over the prepared catalysts ■ CuMn-O/γ-Al2O3; ● CuMnCe-O/γ-Al2O3; ▲ CuMnCeLa-O/γ-Al2O3. |

图 5中, 在反应空速20 000 h-1, 250和350 ℃反应温度下, CuMn-O/γ-Al2O3催化剂的CO转化率分别为27.6%和78.6%, CO氧化活性相对较差; 与之相比, CuMnCe-O/γ-Al2O3催化剂在250和350 ℃反应温度下的CO转化率达到了38.8%和90.3%, 分别提高了近11%和12%, CO氧化活性明显增强.结合H2-TPR和XPS表征, Ce3+↔Ce4+之间的可变价转换, Cu-Mn-Ce-O共生过程中的强相互作用, 引起CuMnCe-O/γ-Al2O3催化剂表相Cu+、Mn2+和Mn3+的比例增大, 催化剂表相氧空位增多, 吸附氧的能力增大, CuMnCe-O/γ-Al2O3催化剂氧化还原活性增强, 相应的CO氧化活性明显提高; CuMnCeLa-O/γ-Al2O3催化剂在250和350 ℃反应温度下的CO转化率达到了76.2%和99.0%, 较相应CuMnCe-O/γ-Al2O3催化剂分别提高了近37%和9%, 表现出了较高的CO氧化活性.催化剂制备过程中少量La的加入, Ce4+、La3+电荷的不平衡性, 共生过程中Cu-Mn-Ce-La-O之间的强相互作用, 导致CuMnCeLa-O/γ-Al2O3催化剂样品表相产生更多的低价Cu+、Mn2+、Mn3+和氧空位, 相应吸附氧的能力进一步增大, CuMnCeLa-O/γ-Al2O3催化剂样品CO氧化活性进一步提高.

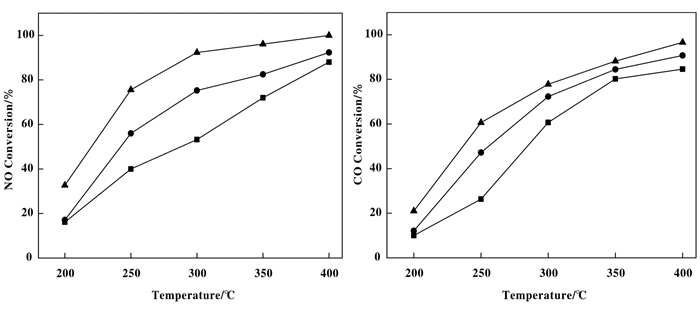

2.6.2 CO催化还原NO性能评价结果图 6是实验制备的CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3、CuMnCeLa-O/γ-Al2O3催化剂的CO催化还原NO性能评价结果图.

|

图 6 催化剂的NO和CO转化率 Figure 6 NO and CO conversion of catalysts ■ CuMn-O/γ-Al2O3; ● CuMnCe-O/γ-Al2O3; ▲ CuMnCeLa-O/γ-Al2O3 |

由图 6可以看出, 在反应空速20 000 h-1, 250和350 ℃反应温度下, CuMn-O/γ-Al2O3催化剂CO催化还原NO反应的CO转化率分别为26.3%和80.2%, NO转化率分别为39.3%和72.1%;与之相比, CuMnCe-O/γ-Al2O3催化剂在250和350 ℃反应温度下CO催化还原NO反应的CO转化率达到了47.2%和84.5%, 较CuMn-O/γ-Al2O3催化剂分别提高了近21%和4.5%, NO转化率分别为56.3%和82.6%, 较CuMn-O/γ-Al2O3催化剂分别提高了近17%和10%, CO氧化和NO还原活性明显增强.结合前述表征和CO氧化反应活性评价结果, 进一步证实了Ce对CuMn-O/γ-Al2O3催化剂氧化还原活性的促进作用, 制备的CuMnCe-O/γ-Al2O3催化剂表相Cu+、Mn2+和Mn3+含量的增大及表相氧空位的增多, 有利于催化剂CO催化还原NO反应活性的增强; CuMnCeLa-O/γ-Al2O3催化剂在250和350 ℃反应温度下CO催化还原NO反应的CO转化率达到了60.6%和88.2%, 较相应CuMnCe-O/γ-Al2O3催化剂分别提高了近13.5%和4%, NO转化率达到了75.4%和96.1%, 较相应CuMnCe-O/γ-Al2O3催化剂分别提高了近19%和14%, 表现出了更高的CO氧化和NO还原活性, 表明加入少量La制备的CuMnCeLa-O/γ-Al2O3催化剂更适于CO催化还原NO的反应.

3 结论 3.1实验制备的CuMn-O/γ-Al2O3、CuMnCe-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3样品中金属活性组分在γ-Al2O3载体表面呈高度分散状态, Ce、La的引入对催化剂的比表面积、孔容和孔径分布影响较小.

3.2CuMn-O/γ-Al2O3催化剂样品中H2-TPR的还原难度较大. Ce、La的加入, Cu-Mn-Ce-O之间、以及Cu-Mn-Ce-La-O之间的共生共存、强相互作用, 加大了CuO和MnOx结构的不完整性, 导致CuMnCeLa-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3催化剂样品表相产生较多的Cu+、Mn2+、Mn3+和氧空位, 相应的H2-TPR还原峰温度向低温区偏移.

3.3CuMn-O/γ-Al2O3催化剂的CO氧化活性及CO催化还原NO活性相对较差; Ce、La的加入, 引起CuMnCe-O/γ-Al2O3和CuMnCeLa-O/γ-Al2O3催化剂的CO氧化活性及CO催化还原NO活性明显提高.

| [1] | Wang X M, Li X Y, Zhao Q D, et al. Improved activity of W-modified MnOx-TiO2 catalysts for the selective catalytic reduction of NO with NH3[J]. Chem Engineer J, 2016, 288(5): 216–222. |

| [2] |

a. Deng C S, Huang Q Q, Zhu X Y, et al. The influence of Mn-doped CeO2 on the activity of CuO/CeO2 in CO oxidation and NO+CO model reaction[J]. Appl Surf Sci, 2016, 389(2): 1033-1049. b. Zi Zhao-hui(訾朝辉), Zhu Bao-zhong(朱宝忠), Sun Yun-lan(孙运兰), et al. Low-temperature selective catalytic reduction of NOx with ammonia over MnOx/Al2O3 catalysts(MnOx/Al2O3催化剂低温SCR脱硝性能)[J]. J Mol Catal(China)(分子催化), 2018, 32(3): 249-260. c. Tang Nan(唐南), Huang Yan(黄妍), Li Yuan-yuan(李元元), et al. Low temperature selective catalytic reduction of NO with NH3 over Fe-Mn catalysts prepared by hydrothermal method(水热法制备铁锰催化剂脱硝性能及抗水抗硫性能研究)[J]. J Mol Catal(China)(分子催化), 2018, 32(3): 240-248. |

| [3] |

a. Zhong G J, Liang X Y, Song H T, et al. Industrial application of reducing NOx emission additives for FCC rege-nerative flue gas[J]. Chin Petro Proce Petrochem Technol, 2016, 47(9): 51-56. b. Zhao Meng-meng(赵梦梦), Chen Meng-yin(陈梦寅), Zhang Peng-ju(张鹏举), et al. Influence of SiO2 -doped V2O5-WO3/TiO2 catalysts by Co-precipitation method on SCR performance(共沉淀法掺杂SiO2对V2O5-WO3/TiO2催化剂SCR性能的影响)[J]. J Mol Catal(China)(分子催化), 2017, 31(3): 223-235. |

| [4] | Wang R, Luo X L, Xu F. Effect of CO combustion promoters on combustion air partition in FCC under nearly complete combustion[J]. Chin J Chem Engineer, 2014, 22(5): 531–537. DOI:10.1016/S1004-9541(14)60078-1 |

| [5] | Wei H, Wu H, Luo J, et al. Research progress on the regeneration of SCR catalysts for flue gas denitrification[J]. Appl Chem Indus, 2013, 42(7): 1304–1307. |

| [6] | Wang M D, Zhou Z H, Ding J. Application of non Pt combustion supporting agent in catalytic cracking unit[J]. Sino-Global Ener, 2014, 19(11): 76–79. |

| [7] | Li J, Luo G H, Wei F. A multistage NOx reduction process for a FCC regenerator[J]. Chem Engineer J, 2011, 173(2): 296–302. DOI:10.1016/j.cej.2011.06.070 |

| [8] | Li J, Luo G H, Chu Y, et al. Experimental and modeling analysis of NO reduction by CO for a FCC regeneration process[J]. Chem Engineer J, 2012, 184(2): 168–175. |

| [9] | Xie Hai-feng(谢海峰). Application of flue gas denitrification promoter in FCC unit(烟气脱硝助剂在催化裂化装置上的应用)[J]. Petro Proce Petrochem(石油炼制与化工), 2014, 45(6): 59–62. DOI:10.3969/j.issn.1005-2399.2014.06.027 |

| [10] | Lu P, Li H, Liu H Y, et al. Influence of tungsten on the NH3-SCR activity of MnWOx/TiO2 catalysts[J]. RSC Advan, 2017, 7(32): 19771–19779. DOI:10.1039/C7RA00427C |

| [11] | Jiang Y, Xing Z, Wang X, et al. MoO3 modified CeO2/TiO2 catalyst prepared by a single step sol-gel method for selective catalytic reduction of NO with NH3[J]. J Indus & Engineer Chem, 2015, 29(12): 43–47. |

| [12] | Xu Yao(徐尧), Zhou Gu-chu(邹谷初), Wang Shu-jie(王舒捷), et al. Solution combustion synthesis of LiCoO2 for simultaneously catalytic removal of soot and NOx(溶液燃烧法制备LiCoO2及其同时催化去除碳烟和NOx性能研究)[J]. J Mol Catal(China)(分子催化), 2015, 29(1): 52–59. |

| [13] | Wang Shu-jie(王舒捷), Zhou Gu-chu(邹谷初), Xu Yao(徐尧), et al. Preparation and property of Ce-based catalysts for simultaneously catalytic removing NOx and diesel soot(Ce基复合氧化物同时催化去除碳烟NOx的性能研究)[J]. J Mol Catal(China)(分子催化), 2015, 29(1): 60–67. |

| [14] | Li Hui-juan(李惠娟), Jiang Xiao-yuan(蒋晓原), Zheng Xiao-ming(郑小明). Non-thermal-plasmacombined with selective catalytic reaction of NO by CH4 over CuO/CeO2/TiO2/γ-Al2O3 catalyst(介质阻挡等离子体放电辅助CuO/CeO2-TiO2/γ-Al2O3催化剂脱除NO的研究)[J]. J Mol Catal(China)(分子催化), 2014, 28(2): 157–164. |

| [15] | Sun Sheng-nan(孙圣楠), Li Chun-hu(李春虎), Yang Wei-wei(杨微微), et al. TiO2 supported activated charcoal photocatalytic flue gas denitrification prepared by sol-gel method(溶胶-凝胶法制备TiO2负载活化半焦光催化烟气脱硝)[J]. J Mol Catal(China)(分子催化), 2015, 29(2): 188–196. |

| [16] | Chen L, Li J H, Ge M F. The poisoning effect of alkali metals doping over nano V2O5-WO3/TiO2 catalysts on selective catalytic reduction of NOx by NH3[J]. Chem Engineer J, 2011, 170(2/3): 531–537. |

| [17] | Jin Qi-jie(金奇杰), Mu Guo-rong(眭国荣), Liu Qing(刘青), et al. Compatibility optimization of active components of Mn-Mo-W-Ox denitration catalyst(Mn-Mo-W-Ox脱硝催化剂活性组分的配伍优化)[J]. J Mol Catal(China)(分子催化), 2017, 31(2): 159–168. |

| [18] | Wang L, Huang M N, Li B, et al. Enhanced hydrothermal stability and oxygen storage capacity of La3+ doped CeO2-γ-Al2O3 intergrowth mixed oxides[J]. Cera Inter, 2015, 41(10): 12988–12995. DOI:10.1016/j.ceramint.2015.06.142 |

| [19] | Brian R S, Donald E L, Scott R F, et al. Surface spectroscopic characterization of CuAl2O3 catalysts[J]. J Catal, 1985, 94(2): 514–530. DOI:10.1016/0021-9517(85)90216-7 |

| [20] | Perala V, Deshetti J, Lin F J, et al. Structural properties of alumina supported Ce-Mn solid solutions and their markedly enhanced catalytic activity for CO oxidation[J]. Appl Surf Sci, 2015, 349(2): 299–309. |

| [21] | Li uJ, Li X Y, Zhao Q D, et al. The selective catalytic reduction of NO with propene over Cu-supported Ti-Ce mixed oxide catalysts:Promotional effect of ceria[J]. J Mol Catal A:Chem, 2013, 378(10): 115–123. |

| [22] | Ma J H, Jin G Z, Gao J B, et al. Catalytic effect of two-phase intergrowth and coexistence CuO-CeO2[J]. J Mater Chem A, 2015, 3(48): 24358–24370. DOI:10.1039/C5TA06435J |

2018, Vol. 32

2018, Vol. 32