2. 东南大学 能源与环境学院, 江苏 南京 210096

2. School of Energy and Environment, Southeast University, Nanjing 210096, China

近年来, NH3法选择性催化还原(NH3-SCR)已被证明是控制燃煤NOx排放的最有效的技术之一[1], V2O5-WO3/TiO2蜂窝型商用催化剂是SCR脱硝系统使用最广泛的工业催化剂[2-3].众所周知, 催化剂是SCR脱硝系统的关键部分, 对整个系统NOx的脱除效率起着决定性作用.通入SCR系统中的NH3在催化剂表面活性位点上吸附并活化, 将NOx还原为N2和H2O.催化失活通常由被活性位点占据并覆盖导致.其中, As是引起催化剂中毒失活的重要致毒元素之一[4].目前, 在实验室层面已有针对V2O5/TiO2 SCR催化剂的As失活机理方面的许多研究[5-6].

在大多数煤种中, As通常以硫化物(FeS2As, As2S3)形式存在[7-8], 如次烟煤和褐煤中的As在燃烧后转化为As2O3挥发到空气中. As中毒是脱硝催化剂失活的主要原因, 因此许多学者对之展开研究[9-12]. Peng等[9]采用实验与DFT计算结合的方法, 研究发现催化剂1.4% As中毒后导致N2选择性降低.同时, H2O存在的情况下, NOx转化率降低效果更加明显, 而催化剂表面NOx转化机理并未受到影响. Kong等[10]和Jian等[11]研究发现, As2O3会被吸附在催化剂表面, 部分被表面吸附氧氧化, 并最终转化为As2O5.值得注意的是, 整个氧化过程并无W和Ti元素参与.此外, 形成的As2O5层沉积在催化剂表面并阻碍催化剂对NH3的吸附与活化. Sun等[12]从化学反应动力学的角度解释了As浓度与催化剂中毒程度之间的数学关系.

失活催化剂已被证明可采用不同的清洁剂清洗再生, 且Khodayari等[13]研究发现稀H2SO4清洗比去离子水具有更优的效果, 但是其并不能有效去除As元素. Peng等[14]发现采用浓度为4%的H2O2溶液清洗可以除去部分AsOx, 但同样会除去催化剂表面部分V2O5和沉积的硫酸盐, 而依然有大量AsOx残留在催化剂表面. Li等[15]提出浓度为4%的Ca(NO3)2可以去除催化剂表面沉积的大部分AsOx, 清洗后催化剂脱硝活性恢复至80%以上.但两种清洁剂H2O2和Ca(NO3)2清洗后会导致催化剂表面活性组分的损失严重.因此, 研究开发高效As中毒催化剂清洗再生方法具有十分重要的意义.

FeCl3溶液和重金属捕获剂(TMT)溶液通常用作清洗剂去除液体中的As化合物.因此, 我们选择其分别作为As中毒SCR催化剂再生清洗剂.开展As中毒催化剂清洗再生研究, 调控清洗剂浓度及清洗时间等因素, 并结合通过XRF, BET, SEM, XRD, XPS、in situ IR和H2-TPR等表征方法分析两种再生剂清洗再生前后催化剂的化学组成、表面性质和微观结构的变化情况, 获得As中毒催化剂清洗再生方案.

1 实验部分 1.1 材料与试剂SCR脱硝催化剂活性测试台由南京工业大学搭建.烟气分析仪(Testo350-XL)购自德图仪器国际贸易有限公司.实验所用溶液纯度均为分析纯(AR), 其中, As标准液纯度购自国药集团化学试剂有限公司, FeCl3和TMT溶液购自阿拉丁试剂网; 催化剂活性测试所用N2、NH3、NO、O2均由南京上元气体有限公司提供.

1.2 实验方法 1.2.1 As中毒催化剂制备实验所用新鲜蜂窝状V2O5-WO3/TiO2 SCR催化剂购自中国大唐集团公司, 被切割成尺寸均为25 mm×25 mm×40 mm的小块, 其活性组分由1%(质量分数) V2O5和5%(质量分数)WO3组成.使用1000 ug/mL的As标液, 以As/V摩尔比为0.05、0.1、0.15、0.2的比例将4块催化剂浸渍在含有As标准溶液的烧杯中浸渍处理6 h, 同时用磁力搅拌器尽可能实现均匀浸渍, 将催化剂放入烘箱150 ℃下烘干, 在马弗炉中300 ℃下焙烧6 h, 制得模拟As中毒的催化剂, 记为poisoned.此外, 新鲜催化剂记为fresh.

1.2.2 As中毒催化剂再生分别采用100 mL去离子水或不同浓度的再生溶液对As中毒催化剂进行不同时间(15、30、45和60 min)超声清洗(50 kHz, 300 W)再生.同时, 通过NH3·H2O将混合物的pH值调节至8.最后, 将清洗再生后的催化剂均采用无水乙醇冲洗, 以去除催化剂表面残留的清洗液, 为保持一致, 新鲜催化剂和As中毒催化剂同样采用无水乙醇冲洗, 随后110 ℃下干燥5 h, 然后在连续气流(150 mL/min)下在500 ℃下煅烧4 h, 所获得的催化剂表示为xM, 其中x代表不同的浓度, M代表不同的清洁溶液.

1.2.3 催化剂活性测试方法催化剂活性测试在固定床石英反应器中进行, 约100 mg(0.450~0.280 mm)测试催化剂的活性.进口气体由0.08%(体积分数) NO+0.08%(体积分数) NH3+5%(体积分数) O2组成, N2作为平衡气, 空速(SV)为10 000 mL·g-1·h-1.采用气体分析仪(Testo, 德国)测量进出口烟气中的NOx(NO和NO2)浓度.催化剂活性测试的温度范围是200~500 ℃(温度间隔50 ℃).在每个温度点, 保证测量温度稳定后, 进出口NOx值没有波动.

| $ h{\rm{ = ([N}}{{\rm{O}}_x}\left] {{\rm{in - }}} \right[{\rm{N}}{{\rm{O}}_x}{{\rm{]}}_{{\rm{out}}}}{\rm{)/[N}}{{\rm{O}}_x}{{\rm{]}}_{{\rm{in}}}}{\rm{ \times 100\% }} $ |

式中, h表示NOx转化率, [NOx]in和[NOx]out分别为入口及出口处NOx浓度.

As去除率和活性组分(V和W)残余率分别采用以下公式计算:

w=(As content of poisoned catalyst-As content of regenerated catalyst)/As content of poisoned catalyst×100%

r=V(W) content of regenerated catalyst/V(W) content of poisoned catalyst×100%

1.2.4 催化剂表征分别采用ZSX Primus Ⅱ型X射线荧光光谱仪、V-Sorb2800P型比表面积及孔径分析仪、SmartLabTM X射线衍射仪、Thermo Kalpha高性能紧凑型XPS表面分析仪、Nicolet6700型原位漫反射傅立叶红外光谱仪和FINSORB3010型程序升温化学吸附仪开展SEM、BET、XRD、XPS、in situ IR和H2-TPR等表征测试.

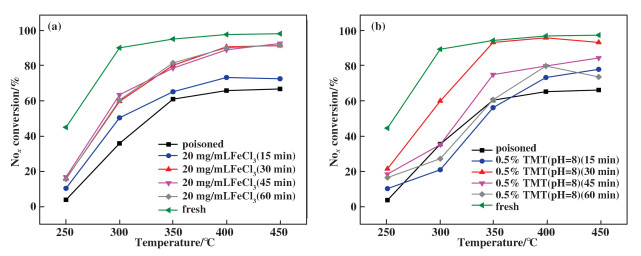

2 结果与讨论 2.1 催化剂活性测试图 1显示了用不同浓度的FeCl3和TMT溶液对As中毒催化剂SCR活性清洗再生的影响.从图 1(a)可以发现, 相比于As中毒催化剂, 不同浓度的FeCl3溶液再生催化剂的活性均得到了明显的恢复, 其中, 20 mg·mL-1 FeCl3溶液再生催化剂在400 ℃下的NOx转化率为90.57%.如图 1(b)所示, TMT溶液清洗显示出对As中毒催化剂相似的再生效果.随着TMT溶液浓度的增加, 再生催化剂的NOx转化率先上升后下降. 0.5%TMT(pH = 8)表现出最好的再生效果, 特别是在400 ℃下NOx转化率可以恢复到96.50%.

|

图 1 新鲜、中毒和清洗再生催化剂NOx转化率 Fig.1 NOx conversions of fresh, poisoned and cleaned regeneration catalysts |

针对20 mg·mL-1 FeCl3和0.5%TMT清洗再生情况, 分别研究了不同超声波清洗时间(15、30、45、60 min)对As中毒催化剂再生效果的影响, 结果如图 2所示.可以发现, 随着超声清洗时间从15增加到30 min, NOx转化率增加, 而随着超声清洗时间的进一步延长, NOx转化率却略有降低.当超声振荡清洗时间为30 min时, 在350~400 ℃的温度范围内, 由20 mg·mL-1 FeCl3再生的催化剂的NOx转化率恢复至91.24%, 而经0.5%TMT再生的催化剂的NOx转化率也可能提升至93%.

|

图 2 (a) FeCl3(b)TMT不同时间再生催化剂的NOx转化率 Fig.2 NOx conversions of regenerated catalysts with different times by (a) FeCl3 (b) TMT |

采用XRF研究了用FeCl3和0.5% TMT溶液(超声振荡30 min)清洗的中毒催化剂中As的去除率(83.67%和94.57%), 结果如表 1所示.去离子水(deionized water)清洗后仅能去除41.83%的As, 而20 mg·mL-1 FeCl3和0.5%TMT表现出较高的As去除率, 分别为87.08%和92.63%.其中, 再生催化剂中As的残留量决定了其再生后的NOx催化脱除性能.值得注意的是, 较高的As去除率通常伴随着较高的活性成分(如V2O5和WO3)损失.如表 1所示, 随着再生溶液浓度的增加, V2O5的残留率呈现出轻微的下降趋势, 而对另一活性组分WO3的影响不明显.活性成分WO3不受20 mg·mL-1 FeCl3的影响, 再生后WO3的损失率不超过3%.在不同浓度下, 通过TMT再生的催化剂中, As的去除率相对较高, 超过90%. TMT的处理并不会导致活性组分WO3的严重损失, 其保留率至少为98.47%, 而活性组分V2O5的损失随着TMT浓度的增加而增加.

| 表 1 不同溶液清洗(30 min)对As的去除率及活性组分残留比 Table 1 As removal and active components residual ratios by different solutions (30 min) |

新鲜、中毒和再生催化剂的结构性质测试结果列于表 2中.新鲜V2O5-WO3/TiO2催化剂的BET表面积为60.86 m2·g-1, 而As中毒催化剂的比表面积下降至49.28 m2·g-1.且相比于fresh催化剂(24.75 nm), As中毒催化剂平均孔径增加至26.27 nm.这是由于沉积的AsOx阻塞了V2O5-WO3/TiO2催化剂表面的微孔和中孔.但是, 以20 mg·mL-1 FeCl3和0.5%TMT进行再生可提高BET表面积并降低催化剂的平均孔径, 这表明20 mg·mL-1 FeCl3或0.5%TMT溶液清洗后, 沉积在催化剂表面的大部分AsOx被去除, 平均孔径减小, 气体接触通道增加.同时, 使得催化剂表面的活性位点重新暴露出来, 进而参与SCR反应气体的吸附与活化.

| 表 2 新鲜和清洗再生催化剂的织构性质 Table 2 Textural properties of the fresh and regenerated catalysts |

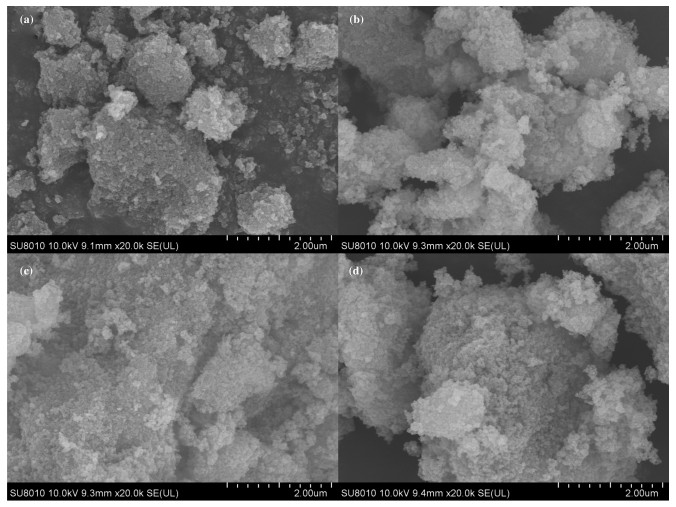

如图 3所示, 在As中毒催化剂的表面上可以观察到明显的团聚和沉积.清洗再生后, 催化剂的孔结构有一定程度恢复, 表面团聚明显减少.催化剂微孔结构的改善有利于气体的吸附.

|

图 3 不同催化剂SEM图 Fig.3 SEM images of different catalysts (a) fresh; (b) regenerated by 20 mg·mL-1 FeCl3; (c) regenerated by 0.5% TMT; (d) poisoned |

新鲜、中毒和再生催化剂的XRD测试结果如图 4所示.所有催化剂表面上均仅能检测到对应于TiO2(锐钛矿)的衍射峰.可以发现, As中毒和20 mg·mL-1 FeCl3或0.5%TMT溶液再生后, 催化剂的晶格结构既不受As中毒的影响, 也不受清洗液FeCl3和TMT的影响[16].

|

图 4 不同催化剂XRD图 Fig.4 XRD patterns of different catalysts (a) poisoned; (b) regenerated by 20 mg·mL-1 FeCl3 (30 min); (c) regenerated by 0.5% TMT (30 min); (d) fresh |

图 5为As中毒和清洗再生催化剂的XPS谱图.根据已有研究, 结合能44.2~45.4 eV对应的是As3+ (As2O3), 45.7~47.8 eV对应的是As5+ (As2O5) [17].可以发现, 20 mg·mL-1 FeCl3或0.5%TMT溶液清洗均有利于催化剂表面As的去除, 且As2O3与As2O5均可被清洗去除, 但是, 一部分AsOx物种仍残留于再生后的催化剂表面.

|

图 5 不同催化剂As 3d XPS图 Fig.5 As 3d XPS patterns of different catalysts (a) poisoned; (b) regenerated by 20 mg·mL-1 FeCl3 (30 min); (c) regenerated by 0.5% TMT (30 min) |

作为SCR反应还原剂, NH3在催化剂的表面上的吸附量以及吸附形态在NH3-SCR脱硝反应是至关重要的.通过NH3原位红外吸附实验对再生前后催化剂表面酸位点的变化进行研究, 结果如图 6所示.对于fresh催化剂(图 6d), 在1210和1600 cm-1处的谱带分别与吸附在Lewis酸位点上的NH3的对称和不对称振动有关[18-19]; 1450和1680 cm-1处的谱带由分别吸附于BrŜnsted酸位点上的NH3的不对称和对称振动引起[20].

|

图 6 不同催化剂In situ DRIFT图谱 Fig.6 In situ IR spectra of different catalysts (a) poisoned; (b) regenerated by 20 mg·mL-1 FeCl3 (30 min); (c) regenerated by 0.5% TMT (30 min); (d) fresh |

对于As中毒催化剂(图 6a), 1210和1600 cm-1处对应于Lewis酸位点上的NH3的谱带消失了, 而1450和1680 cm-1处对应于Brønsted酸位点上的NH3的谱带强度明显降低.结果表明, As的存在严重影响了催化剂表面酸性位点的数量和强度, As中毒催化剂表面酸位点数量明显减少, 尤其是Lewis酸位点.

从图 6(b和c)可以发现, 20 mg·mL-1 FeCl3或0.5%TMT溶液清洗均有利于催化剂表面酸位点的恢复. Lewis酸位点的数量和强度在清洗再生后显著增强, 这取决于在1600 cm-1(Lewis酸位点)的带强度的恢复.

2.8 H2-TPR分析图 7显示了新鲜、As中毒以及再生催化剂的TPR曲线.根据图 7, 在As中毒催化剂上可以观察到3个峰(分别标记为峰I, II和III): 413 ℃的峰I归因于V5+→V4+, 在469 ℃处的峰II分配至W6+→W4+, 并且在600 ℃处的峰III分配为V4+→V3+[15].可以发现, 用20 mg·mL-1 FeCl3溶液再生后, 催化剂还原峰面积增加, 而还原峰却向较高温度段移动.而0.5%TMT溶液清洗再生处理后, 催化剂峰面积有所增加, 且还原峰向较低温度段移动.这表明0.5%TMT溶液清洗再生后催化剂的氧化能力恢复优于20 mg·mL-1 FeCl3再生的催化剂.

|

图 7 不同催化剂H2-TPR图 Fig.7 H2-TPR profiles of catalysts (a) fresh; (b) regenerated with 0.5% TMT (30 min); (c) regenerated with 20 mg·mL-1 FeCl3 (30 min) and (d) poisoned |

AsOx沉积在催化剂表面, 致使催化剂表面活性位点被覆盖, 而采用清洗液对中毒催化剂进行清洗再生可去除部分AsOx, 使活性位点重新暴露, 催化剂活性有一定程度恢复.但是, 部分AsOx与催化剂发生作用, 其与催化剂组分紧密结合, 清洗液难以去除, 对催化剂活性造成不可逆的损害.同时, 清洗同样会导致部分活性组分损失, 使得再生催化剂的活性难以恢复至100%.

3 结论对于As中毒工业V2O5-WO3/TiO2催化剂, 20 mg·mL-1 FeCl3或0.5%TMT溶液清洗再生30 min, 对催化剂表面As去除率分别为83.67%和94.57%.当采用20 mg·mL-1 FeCl3溶液清洗再生时, 仅有部分活性组分V2O5的被洗去, 而使用TMT溶液时, V2O5和WO3均被部分去除.此外, 两种再生液清洗再生后的催化剂均显示出良好的SCR活性, 且在400 ℃下采用20 mg·mL-1 FeCl3或0.5%TMT分别清洗再生30 min, NOx转化率分别从69.83%恢复至90.57%和96.50%. FeCl3和TMT溶液均可优化中毒催化剂的孔结构, 去除沉积在催化剂表面的AsOx, 增加比表面积和孔体积. As的存在降低了酸位点的数量和强度, 特别是Lewis酸位点, 而FeCl3或TMT溶液清洗再生后显著增加了催化剂表面的Lewis和Brønsted酸位点的数量和强度.再生后中毒催化剂的氧化能力得到了恢复, 尤其是采用0.5%TMT清洗30 min后再生得到的催化剂.

| [1] |

Casagrande L, Lietti L, Nova I, et al. SCR of NO by NH3, over TiO2-supported V2O5-MoO3, catalysts: Reactivity and redox behavior[J]. Appl Catal B: Environ, 1999, 22(1): 63–77.

|

| [2] |

Busca G, Lietti L, Ramis G, et al. Chemical and mechanistic aspects of the selective catalytic reduction of NOx, by ammonia over oxide catalysts: A review[J]. Appl Catal B: Environ, 1998, 18(1/2): 1–36.

|

| [3] |

Liu Z M, Woo S I. Recent advances in catalytic deNOx science and technology[J]. Catal Rev, 2006, 48(1): 43–89.

|

| [4] |

Zhang Ya-ping(张亚平), Teng Yu-ting(滕玉婷), Lu Bing(陆斌), et al. Regeneration treatment technology of deactivated vanadium tungsten and titanium denitration catalysts(失活钒钨钛脱硝催化剂的再生处理技术)[J]. J Chinese Ceram Soc(硅酸盐学报), 2019, 47(4): 440–449.

|

| [5] |

Zhou Jin-hui(周锦晖), Li Guo-bo(李国波), Wu Peng(吴鹏), et al. The As poisoning mechanism over commercial V2O5-WO3/TiO2 catalyst(商业V2O5-WO3/TiO2脱硝催化剂砷中毒机理)[J]. J Mol Catal(China)(分子催化), 2018, 32(5): 55–64.

|

| [6] |

Shen Bo-xiong(沈伯雄), Xiong Li-xian(熊丽仙), Liu Ting(刘亭). Study on arsenic poisoning of supported V2O5-WO3/TiO2 catalyst(负载型V2O5-WO3/TiO2催化剂的砷中毒研究)[J]. J Fuel Chem Technol(燃料化学学报), 2011, 39(11): 856–859.

|

| [7] |

Guo X, Zheng C G, Liu Y H, et al. The study on the mode of occurrence of mercury, arsenic and selenium in coal[J]. J Eng Thermo, 2001, 22(6): 763–766.

|

| [8] |

Zheng L G, Liu G J, Chou C L, et al. Arsenic in Chinese coal: Its abundance, distribution, modes of occurrence, enrichment processes, and environmental significance[J]. Acta Geoscientica Sinica, 2006, 27(4): 355–366.

|

| [9] |

Peng Y, Li J H, Si W Z, et al. Insight into deactivation of commercial SCR catalyst by arsenic: An experiment and DFT study[J]. Environ Sci Technol, 2014, 48(23): 13895–13900.

|

| [10] |

Kong M, Liu Q C, Wang X Q, et al. Performance impact and poisoning mechanism of arsenic over commercial V2O5-WO3/TiO2, SCR catalyst[J]. Catal Commun, 2015, 72(5): 121–126.

|

| [11] |

Jian D, Liu Q C, Ming K, et al. Influence of arsenic in flue gas on the performance of V2O5-WO3/TiO2 catalyst in selective catalytic reduction of NOx[J]. Journal of Fuel Chemistry & Technology, 2016, 44(4): 495–499.

|

| [12] |

Sun K Q, Zhong Q, Yu A H. Study on arsenic poisoning of SCR catalyst[J]. China Environmental Protection Industry, 2008, 2008(1): 40–42.

|

| [13] |

Khodayari R, Odenbrand C U I. Regeneration of commercial TiO2-V2O5-WO3, SCR catalysts used in bio fuel plants[J]. Appl Catal B: Environ, 2001, 30(1/2): 87–99.

|

| [14] |

Peng Y, Li J H, Si W Z, et al. Deactivation and regeneration of a commercial SCR catalyst: Comparison with alkali metals and arsenic[J]. Appl Catal B: Environ, 2015, 168/16: 195–202.

|

| [15] |

Li X, Li J H, Peng Y, et al. Regeneration of commercial SCR catalysts: Probing the existing forms of arsenic oxide[J]. Environ Sci Technol, 2015, 49(16): 9971–9978.

|

| [16] |

Ramos L M A, Cedeño C L. Effect of sulfates and reduced-vanadium species on oxidative desulfurization (ODS) with V2O5/TiO2 catalysts[J]. Ind Eng Chem Res, 2010, 50(5): 2641–2649.

|

| [17] |

Fu B, Hower J C, Dai S F, et al. Determination of chemical speciation of arsenic and selenium in High-As coal combustion Ash by X-ray photoelectron spectroscopy: Examples from a kentucky stoker Ash[J]. ACS Omega, 2018, 3(12): 17637–17645.

|

| [18] |

Zhang Y P, Wang X L, Shen K, et al. WO3 modification of MnOx/TiO2 catalysts for low temperature selective catalytic reduction of NO with ammonia[J]. Chin J Catal, 2012, 33(9/10): 1523–1531.

|

| [19] |

Pan S W, Luo H C, Li L, et al. H2O and SO2, deactivation mechanism of MnOx/MWCNTs for low-temperature SCR of NOx, with NH3[J]. J Mol Catal A: Chem, 2013, 377: 154–161.

|

| [20] |

Topsoe N Y, Topsoe H, Dumesic J A I. Combined temperature-programmed in-situ FTIR and on-line mass-spectroscopy studies[J]. J Catal, 1995, 151(1): 226–240.

|

2020, Vol. 34

2020, Vol. 34