2. 中国石化催化剂有限公司 长岭分公司, 湖南 岳阳 414012;

3. 中石化催化剂(北京)有限公司, 北京 102400

2. Changling Branch of Sinopec Catalyst Co., Ltd., Yueyang 414012, China;

3. Sinopec Catalyst Beijing Co., Ltd., Beijing, 102400, China

伴随着国民经济的飞速发展, 大气环境污染已成为影响生态健康和人民生活的突出问题, 其中, 氮氧化物(NOx)污染问题尤为严重[1-2].选择性催化还原(SCR)烟气脱硝工艺作为脱硝的主流技术, 市场占有率约为95%, 催化剂是脱硝核心技术[3-5], 其催化性能直接影响到SCR系统的整体脱硝效果.

目前SCR技术发展较为成熟, 部分企业为了降低生产成本, 将废旧催化剂直接或经酸化处理后作为钛钨粉重新进入生产, 以低价竞争市场.此外, 各家企业在催化剂生产过程中, 经切割工序留下的“端头料”, 研磨后再回用到生产中.也有经过再生处理废SCR催化剂后作为原料重新利用以降低成本[6-7].通常而言, 此两类回用料在排除中毒元素影响后, 新制催化剂性能仍然无法完全达到新鲜催化剂的性能,但是其原因则鲜有报道, 仅何川等[8]对类似问题进行了探讨.其将废催化剂混掺制得新催化剂性能下降归为两类原因, 一是废剂中的As、K等元素毒化了新鲜催化剂, 二是催化剂比表面积下降.其研究是将废剂未经处理直接混掺回用, 这与再生钛钨粉、催化剂生产废料这两类成分较为洁净的物料性质明显不同.这两类物料显著特征为几乎不含毒性元素, 但是均具有高温服役史.因此具有高温服役史、但是几乎无中毒元素的物料对SCR催化剂的影响, 目前仍无相关研究.

一般认为, 在排除中毒元素因素后, 催化剂原料如果具有焙烧服役史, 往往会对比表面积等产生负面影响, 进而影响催化剂活性[9-11].由于催化剂高温服役过程中, 活性组分、载体等会受到Ostwald熟化以及接触长大等因素影响, 会发生烧结, 从而导致催化剂比表面积下降, 活性降低[9].这一现象已经被大量研究证实, 且已经通过原位电镜手段得以直接观察得到[10].不仅是金属催化剂容易受到高温服役史影响, 氧化物催化剂也容易受到高温服役影响[11].直观来说, 高温服役容易导致催化剂比表面积下降, 产生性能损失[9].但此过程往往还会伴随化学性质变化.由于催化反应不同, 催化剂不同, 此类影响则千差万别.针对具体催化剂的细致研究才能揭示不同催化剂受高温服役史影响的差异.但目前而言, 鲜有针对目前已经大量市场化的再生钛钨粉、SCR生产废料回用时对催化剂影响的相关报道.此类具有焙烧服役史物料的混掺对脱硝催化剂的活性、物化性质的微观层面究竟是何种影响, 目前少有报道.

正因如此, 我们将分析市场再生钛白粉、催化剂生产过程产生废料混掺加入新鲜钛白粉后对催化剂成品活性影响.在此基础上, 细致地对比表面积、酸性、氧化还原性、活性中心微观结构等进行比较分析, 从而得到具有焙烧服役史物料对催化剂性能影响的关键因素, 以指导未来催化剂的经济生产, 并对SCR催化剂活性影响提供进一步的认识.

1 实验部分 1.1 样品制备将不同焙烧服役史钛白粉分别按质量分数10%和30%的比例, 回用于脱硝催化剂的制备, 用于部分替代钛白粉载体原料.焙烧服役钛白粉的来源有两种.一种是外购于河南某公司, 其粉料为废SCR催化剂经过回收洗涤再生处理, 从而得到再生钛白粉.该种物料实际上经过了旧催化剂合成焙烧过程以及工况运行的温和焙烧服役历史.此类物料记号为External.另一种是中石化催化剂(北京)有限公司生产过程产生的端头料以及焙烧后产生的废料, 经研磨得到粒度范围为0~40 μm的粉体, 物料有焙烧服役历史.此类物料记号为Internal.此外需要注意的是, 如表 1所示, 两种物料均含有少量V2O5残留, 外购再生钛白粉含有约0.5%(质量分数) V2O5残留, 而回收的生产废料有约1.0%(质量分数) V2O5残留.

| 表 1 样品记号及说明 Table 1 Sample names and related information |

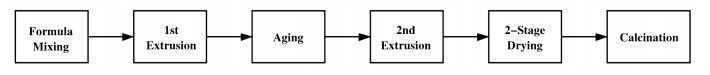

所有样品在中石化催化剂(北京)有限公司脱硝生产线制备, 按照标准蜂窝体催化剂生产工序进行生产.流程图如图 1, 样品标记见表 1.其中, 混掺时, 催化剂均按照最终成品1%V2O5、5% WO3比例进行调配, 考虑了不同原料中含有的V、W组分的差异.

|

图 1 催化剂生产流程图 Fig.1 Catalyst production diagram |

催化剂活性检测在大连石油化工研究院小型脱硝催化剂评价装置内进行, 催化剂规格为30 mm×30 mm×50 mm, 测试条件如表 2所示.烟气在线分析仪在线检测反应器进、出口的NOx浓度.按照一般惯例, 对催化剂活性进行K值化处理, 脱硝催化剂活性K值按《火电厂烟气脱硝催化剂检测技术规范》(DL/T 1286-2013)的计算公式计算, 计算公式如下:

| 表 2 催化剂活性评价检测条件 Table 2 Parameters for activity evaluation of catalysts |

| $ K = {\rm{0}}{\rm{.5}} \times \frac{Q}{{V \times Ap}} \times {\rm{ln}}\frac{{MR}}{{\left( {MR - \eta } \right) \times \left( {{\rm{1}} - \eta } \right)}} $ |

其中, K为催化剂单元体的活性, 以m/h单位计; Q为烟气流量, 以m3/h单位计; V为催化剂体积, 以m3单位计; MR为氨氮摩尔比; Ap为几何比表面积, 以m2/ m3单位计; η为NOx去除率.

1.3 催化剂分析表征催化剂比表面积利用N2吸附法测定, N2吸附分析仪的型号为Quadrasorb SI.比表面积按照Brunauer-Emmett-Teller方法(BET)进行计算.

催化剂晶相结构分析采用Rigaku Smart Lab的X射线衍射仪(XRD)进行分析, 光源为Cu靶0.154 06和0.154 44 nm波长混合光源, 扫描速度为5°/min, 采用连续模式进行扫描.其中, 晶粒尺寸按照Scherrer公式进行计算.

催化剂微观形貌分析采用Hitachi的扫描电子显微镜(SEM)进行分析, 分析采用二次电子像模式进行成像, 分析材料预先进行镀Au导电处理.

催化剂组分分析采用Thermo Fisher ARL PERFORM X型X射线荧光光谱仪(XRF)进行分析, 光谱使用靶材为Al靶.

采用Horiba LaRAM HR Evolution光谱仪对样品进行Raman检测, 使用光源波长为514 nm.测试时, 逐一试探激光强度, 保证样品无灼烧, 且样品间测试激光功率等试验参数一致.

采用AutoChem2920, Micromeritics化学吸附仪对样品进行NH3程序升温脱附(NH3-TPD)检测.取0.1 g催化剂样品, 首先在He气氛下, 于300 ℃预处理1 h.随后降温至50 ℃.之后通入NH3吸附至饱和, 并切换He吹扫至基线稳定.随后, 在He气氛下, 以10 ℃/min速率程序升温, 并检测NH3浓度.

采用AutoChem2920, Micromeritics化学吸附仪对样品进行H2程序升温还原(H2-TPR)检测.取0.1 g催化剂样品, 首先在He气氛下, 于300 ℃预处理1 h.随后降温至50 ℃.之后通入H2/Ar混合气, 以10 ℃/min速率程序升温, 并检测H2浓度.

采用Nicolet iS 50, Thermo Fisher Scientific设备对样品进行原位红外(in situ-FTIR)测试.测试时, 首先对样品在300 ℃用N2预处理1 h.随后降温至50 ℃, 通入体积分数为500×10-6的NH3吸附至饱和, 之后通入N2进行吹扫, 稳定30 min后采集红外谱图.

2 结果与讨论 2.1 催化剂活性评价为了便于讨论, 首先对不同混配料催化剂按照《火电厂烟气脱硝催化剂检测技术规范》(DL/T 1286-2013)进行评价.测试结果如表 3所示.混配具有焙烧服役历史钛白粉后, 催化剂性能显然均会在一定程度受到影响.因此, 以新鲜钛白粉生产催化剂活性K值作为基准值K0, 从而用于比较不同焙烧服役史催化剂混配影响.

| 表 3 脱硝催化剂活性评价结果 Table 3 Activity of the SCR catalysts |

可以看到, 在混掺料比例为10%(质量分数)时, 无论是添加何种混掺料, 催化剂活性均有所下降, 但是下降幅度均较低, 在可接受范围内.当混掺比例达到30%(质量分数)时, 催化剂活性损失则较为显著.尤其是混掺加入外购再生料时, K/K0下降至0.91, 已经严重影响了催化剂使用性能.因此, 外购再生料作为混掺料而言, 其性能要明显劣于生产废料.初步认为, 生产废料混掺比例30%(质量分数)与外购再生料10%(质量分数)混掺比例得到的催化剂性能相当, 进一步提高混掺比例, 则催化剂性能劣化开始显著.

2.2 催化剂物理结构性能指标分析通常而言, 具有焙烧服役史的物料, 一定程度上载体均会发生烧结长大.从分析上来看, 可能会表现为比表面积下降; 从结果上来看, 可能会表现为催化剂活性下降.其中, 比表面积测试结果如表 4所示.

| 表 4 脱硝催化剂重要物性指标 Table 4 Important physical properties of catalysts |

对于混掺生产废料, 可以认为制得的新催化剂BET比表面积与正常流程生产催化剂无太大差异.而混掺外购再生钛白粉的样品, 尽管再生钛白粉BET比表面积相对较高, 但是由于混掺比例不高, 因此混掺后, 催化剂BET比表面积与正常流程生产催化剂也基本相当.无论何种情况, 混掺后催化剂样品BET比表面积相比于正常流程生产催化剂均无下降, 甚至还有小幅提升, 因此, 表 3中催化剂活性的损失与BET比表面积无必然联系.

为了进一步直观讨论两类焙烧服役史物料, 对两类物料进行了SEM分析.从图 2可以看到, 两类物料微观上来看均为大量微小晶粒团聚而成的较大次级粒子.次级粒子成无规则形貌, 且尺寸分布也较宽, 但均可看到清晰的初级粒子堆积形态.从表 4可以看到, 外购再生粉和回用废料初级粒子尺寸较为接近, 分别为19.9和18.5 nm.结合形成次级粒子后, 由图 2可见, 其尺寸均在大约0.1~10 μm量级范围.尽管从SEM照片来看两类物料次级粒子堆积尺寸有所差异, 但考虑到SCR反应分子尺寸均在0.1 nm量级, 因此次级粒子形貌和尺寸对催化性能影响相对较小; 而与反应分子尺寸更为接近的初级粒子影响则更大.由于表 4所示初级粒子尺寸相当, 因此初步判断, 此两类物料对最终成品物理结构影响有限.

|

图 2 (a) 外购再生粉及(b)生产废料两类焙烧服役史物料SEM照片 Fig.2 SEM photos of calcined titania samples (a) External regenerated titania and (b) Discarded titania |

另一方面, 具有焙烧服役史催化剂可能会产生TiO2载体的晶型转变, 产生金红石晶型.因此, 对样品XRD进行了进一步表征, 测试结果见图 3.计算了各样品Scherrer晶粒尺寸, 结果见表 4.

|

图 3 催化剂样品XRD测试结果 Fig.3 XRD results of catalysts |

从图 3来看, 无论是何种来源的焙烧服役史样品混掺, 均未观察到催化剂相变.这主要是因为TiO2晶型转变温度点较高, 一般需要600~800 ℃[12], 回收的生产废料仅经过催化剂焙烧, 低于晶型转变点, 而采购的再生钛白粉焙烧服役史仅多了一步装置服役史, 通常催化剂服役温度在300~500 ℃之间, 因此不足以发生晶型转变.所以, 表 3中活性下降也与晶型转变无关.另一方面, 从表 4来看, 无论是何种来源粉料所生产的催化剂晶粒尺寸均相当, 因此, 钛白粉焙烧服役史并未对催化剂团聚产生显著贡献.这一结论与表 4中BET比表面积几乎无显著差异的结论一致.

从以上分析来看, 表 3中催化剂活性的下降与催化剂物理特性结构差异关系较小, 具有焙烧服役史的混掺粉料对催化剂活性的影响应当主要体现在化学效应上.

2.3 催化剂组分分析为了进一步分析何种化学因素对催化剂活性产生影响, 我们对催化剂组分进行了分析, 以分析非活性组分在不同催化剂中占比及其潜在的影响.此处主要关心常见K、Na、As等毒性组分影响, 以及S、Ca等组分影响[13-14].主要非活性组分分析结果见表 5.从表中可知, 主要的几种非活性组分为Si、Ca、Al、S.其中, Si、Al主要来自于玻璃纤维和硅溶胶. S主要来自于钛白粉, 由于钛白粉一般来自于硫酸法[15], 因此有少量S残余.对于S的影响, 低温区间, S的存在是不利的, 而高温区间少量的S的存在则有利于催化剂高温段活性, 这主要是因为高温区间SO42-可以作为酸中心强化NH3分子吸附, 但是在低温区, NH3吸附足够强时, 则SO42-起不到有益作用[16-19].从分析结果来看, 混掺的生产废料对应批次添加玻璃纤维较低, 因此Si、Al、Ca等组分含量相对较低, Si、Al对催化剂组分影响较小, Ca的影响后文讨论.外购再生钛钨粉中, Si、Ca、Al基本也来自于玻璃纤维, Si、Al影响同理, 可以不进行考虑.此外, 还需要指出, 无论何种来源物料, 所含典型毒性元素Na、K、As均低于0.1%(质量分数), 可认为XRF对其检测已经不可靠; 另一方面, 这也说明了选用的原料均不会携带潜在的中毒元素组分影响.对于最后制得的新鲜催化剂, 总体来说, 混掺料含S略高于新鲜钛白粉, 但在中温区(350 ℃)活性受S含量影响较小, 且表 5中S含量差异也不大, 因此, 催化剂含S组分差异不是表 3中活性差异的主要原因.

| 表 5 脱硝催化剂主要非活泼组分质量分数 Table 5 Mass content of major non-active components in catalysts |

另一需要讨论的是Ca的残留. Ca是一种典型的碱土金属, 且大量研究资料表明, Ca也是导致SCR催化剂中毒的关键物种之一[20-22].然而实际上, 用新鲜钛白粉生产的催化剂中也有少量Ca残留.进一步, 用SEM能谱仪(EDS)对Ca分布进行了分析, 发现Ca主要来自于玻璃纤维.且对生产所使用的玻璃纤维进行了定性组分分析, 也检出了Ca, 表明Ca主要来自于玻璃纤维.如果利用HF对样品进行洗涤, 可以发现, 在Si去除的同时, Ca也基本得到了去除.以上几组实验结果表明, 催化剂中检出的Ca来自于玻璃纤维.这主要是部分玻璃纤维制造工艺中添加了CaO以提高强度[23].这部分CaO由于被玻璃纤维固化, 并不会直接接触催化剂活性中心, 因此是对反应活性无负面作用的.

总体来说, 催化剂活性的主要差异应当来自于活性组分的化学性质差异.

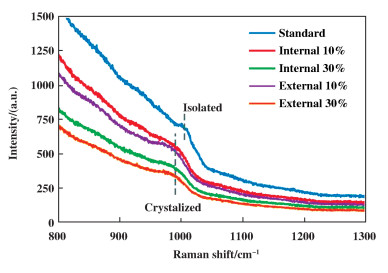

2.4 V2O5状态分析由前述分析, 初步猜测不同焙烧服役史TiO2对新制催化剂影响主要来自于活性组分的化学性质影响, 因此, 首先需要明确SCR催化剂中活性中心V2O5状态.根据V2O5存在形式不同, 通常可以将催化剂上负载的V2O5分为游离态、团聚态以及结晶态, 其示意结构如图 4所示.而Raman光谱可以用于区分不同状态V2O5.如图 5所示为不同样品Raman光谱, 其中, 800~1300 cm-1区可以用于区分V2O5状态.一般而言, 1020 cm-1附近的吸收峰为游离态V2O5, 而990 cm-1附近峰为结晶态V2O5[24-25].可以看到, 凡是使用具有焙烧服役史TiO2生产的催化剂, V物种都出现了明显的结晶化.这有可能是因为二次焙烧导致.相比于TiO2相变, V2O5的熔点低, 因此更容易受到过烧影响, 这一现象是负面的, 主要体现在活性的下降.通常而言, SCR中, 希望得到更多单分散状态的V2O5, 因此, 表 3的活性检测结果中, 混掺具有焙烧服役史的TiO2制备催化剂性能下降的主要原因正是V物种的团聚.此外, 也可以留意到, 图 5中, 几个混掺具有焙烧服役史的样品中, 回收废料混掺10%的样品在990 cm-1处峰强最弱, 即V物种结晶最不显著.这也对应了表 3中, 回收废料混掺10%样品活性表现最良好.

|

图 4 不同VxOy结构示意图 Fig.4 The structure of different VxOy species |

|

图 5 催化剂样品Raman光谱图 Fig.5 Raman spectra of catalysts |

由于SCR催化剂在高温区性能很大程度上依赖于催化剂酸性, 此处对其酸性进行简要分析.

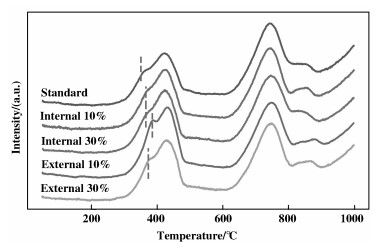

首先分析催化剂NH3-TPD测试结果.如图 6所示, 所有催化剂在约200 ℃以下均有一个较弱的酸中心, 而在300~500 ℃则有一个较强的酸中心.更高温度的酸中心总量较少.相比之下, 低温弱酸中心在各催化剂上没有明显差异, 而300~500 ℃的强酸中心则差别较大.使用焙烧服役史TiO2生产的催化剂强酸中心数量显著增多.经过积分测算, 4个回用料生产催化剂的强酸中心数量约为标准催化剂的5~7倍.基于此, 回用料生产的催化剂很可能在高温区间获得更加良好的催化活性.而其原因有可能是回用料生产催化剂含S更高, 因此提供了更强的酸中心; 也有可能是因为V发生团聚, 从而导致TiO2出现更多裸露表面, 因此暴露出了更多酸中心.由于表 3中考察的主要是中温区催化剂活性, 因此强酸中心的变化并未对催化剂350 ℃活性产生显著的促进作用, 但可以预期使用焙烧服役史物料制备的催化剂在400~500 ℃区间可能有较优催化活性.

|

图 6 催化剂样品NH3-TPD Fig.6 NH3-TPD results of catalysts |

为了进一步分析样品酸中心, 开展了NH3吸附in situ-IR实验. 图 7的in situ-IR测试结果指出, 所有样品均含有一定量B酸中心以及L酸中心, 同时还有一定氧化位点, 体现为检出-NH2[26-29].由于各样品酸中心性质几乎一致, 因此, 基本可以认为, 催化剂间性能差异与酸性质关联度较低.

|

图 7 催化剂样品NH3吸附in-situ FTIR Fig.7 NH3 adsorption in-situ FTIR results of catalysts |

催化剂的氧化还原性由H2-TPR给出, 如图 8和表 6所示.通常而言, 300~500 ℃的还原峰对应于V的还原, 该峰一般可以分为两个子峰, 分别对应由高价和低价V物种的还原, 分别记为#1和#2峰[30].可以看到, 无论是何种样品, 掺入回用料后催化剂低温氧化还原性均发生了劣化, 还原峰均向高温移动.这与之前分析预期一致, 因为V发生了过烧团聚, 因此氧化还原性能下降.这在市购再生料中尤为明显.因为市购再生料有催化剂焙烧历史以及工况服役历史, 相比于催化剂生产废料, 焙烧更为严重, 因此V团聚更为严重.这也从表 6中高价V占比增多中得到了进一步印证.一般而言, V越趋向于晶体化, 则越接近理想的+5价, 这也应证了图 5的Raman结果.这些都是V发生团聚的间接证据, 也意味着催化剂低温SCR活性会发生一定劣化.事实上, 如表 3所示, 在350 ℃进行活性评价时, 催化剂性能也确实发生了一定劣化.

|

图 8 催化剂样品H2-TPD Fig.8 H2-TPD results of catalysts |

| 表 6 H2-TPR主要峰信息 Table 6 Information of major peaks in H2-TPR |

无论是外购再生钛白粉还是生产中回收的旧剂, 均含有少量的V2O5, 混掺后制得的新鲜催化剂在一定程度上活性均有劣化.一般来说, 催化剂焙烧往往会因为烧结、比表面积下降等原因导致催化剂性能劣化.但是从我们分析的样品来看, 具有焙烧服役史的催化剂性能劣化的一个更重要的原因是残留V所诱导的性能劣化.实际上, 对于外购再生钛钨粉而言, 通常再生时主要考虑的是中毒元素清洗, 因此主要用硫酸洗涤等工艺, 洗去催化剂上的碱金属、碱土金属、硫酸盐等杂质, 而V化合物大部分得以保留.对于生产废料而言, 由于几乎没有引入杂质, 回用生产废料主要基于节约成本考虑, 因此V化合物也基本保留.由于少量具有焙烧服役史的V组分在催化剂中残留, 而V2O5熔点低, 原子在更低温度下就能发生迁移, 容易发生烧结.因此, V化合物的烧结实际上是此类具有服役历史物料回用生产时的一项重要的制约因素.尤其是在我们选用的两类回用料几项主要物性指标均与原料钛白粉相当前提下, 回用后催化剂活性却有所下降, 正说明了V微观化学状态的差异就是回用料影响催化剂性能的关键因素.

具体来说, SCR催化剂在合成时, 希望控制V化合物以游离态形式存在, 如图 3所示.此时, V化合物不仅活性较高, 且由于其具有单分散状态, 原子利用率最高.但实际上, 生产废料受到催化剂成型焙烧影响、再生钛钨粉额外受到催化剂工况下服役影响又多了一段时间高温服役史, 因此, 两类材料残余的V化合物均发生了烧结长大, 成为结晶态, 正如Raman光谱所揭示.由于结晶态V化合物原子利用率低、活泼性下降, 因此, H2-TPR中可以看到, 两类回用料制得的新催化剂氧化还原性能均差于无焙烧服役史的新鲜原料.尤其是外购的再生钛钨粉, 由于还有较长时间工况温度条件服役史, 因此氧化还原性更弱.所以, 结合以上分析, 即使排除了毒性元素影响, 无论是何种来源物料, 如果残留V化合物, 在受到高温服役史影响下, V化合物会从活泼的游离态向结晶态转变, 从而导致催化剂氧化还原性劣化.正因如此, 催化剂性能发生了下降.

3 结论利用再生钛钨粉或生产废料回用混掺制备新SCR催化剂, 可以显著降低催化剂制造成本, 具有良好的应用市场.但是一般均会观察到混掺新制的催化剂在一定程度性能有所劣化.传统认为, 在剔除毒性杂质影响后, 混掺料性能略差的原因主要是焙烧导致比表面积下降、载体烧结等.但是经我们研究分析表明, 催化剂性能劣化并不是常见的载体烧结、比表面积下降等因素, 而是残存V经过焙烧产生晶化, 原本具有活泼性能的分散态V化合物形成结晶态.此部分结晶态V2O5由于氧化还原性较低, 因此在一定程度上抑制了催化剂中温区活性.由于SCR反应催化剂同时受到氧化还原性和酸性影响, 而焙烧服役史催化剂酸性没有显著变化, 但因为V烧结氧化还原性劣化, 因此新制新催化剂性能在一定程度上发生了劣化.我们的研究对于利用廉价钛白粉源制备新催化剂提供了新的认识, 建立了V化合物微观结构与催化剂性能的关联关系, 并启示了利用具有焙烧服役史钛白粉时, 需要关注其中可能残存的V所产生的过烧问题.

| [1] |

Lelieveld J, Evans S, Fnais M, et al. The contribution of outdoor air pollution sources to premature mortality on a global scale[J]. Nature, 2015, 525(7569): 367–371.

|

| [2] |

Brimblecombe P, Stedman H. Historical evidence for a dramatic increase in the nitrate component of acid rain[J]. Nature, 1982, 298(5873): 460–462.

|

| [3] |

Busca G, Lietti L, Ramis G, et al. Chemical and mechanistic aspects of the selective catalytic reduction of NOx by ammonia over oxide catalysts: A review[J]. Appl Catal B: Environ, 1998, 18(1/2): 1–36.

|

| [4] |

Li J, Chang H, Ma L, et al. Low-temperature selective catalytic reduction of NOx with NH3 over metal oxide and zeolite Catalysts—A review[J]. Catal Today, 2011, 175(1): 147–156.

|

| [5] |

Liu C, Shi J, Gao C, et al. Manganese oxide-based catalysts for low-temperature selective catalytic reduction of NOx with NH3: A review[J]. Appl Catal A: Gen, 2016, 522: 54–69.

|

| [6] |

Hao Yong-li(郝永利), Zeng Rui(曾瑞). Recycling technology of flue gas denitration catalyze(烟气脱硝催化剂的回收利用工艺)[J]. Chin Environ Prot Ind(中国环保产业), 2015, 2015(01): 35–38.

|

| [7] |

Liu Xing-yu(刘兴誉), Jia Yuan-yuan(贾媛媛), Tang Zhong-hua(唐中华), et al. Research progress on regeneration of waste SCR denitration catalyst(废旧SCR脱硝催化剂再生研究进展)[J]. Appl Chem Ind(应用化工), 2020, 49(7): 1839–1844.

|

| [8] |

He Chuan(何川), Wang Le-le(王乐乐), Yang Xiao-ning(杨晓宁), et al. Effects of spent SCR catalyst blending on the de-NOx activity of new catalyst(废弃选择性催化还原催化剂混掺对新催化剂脱硝性能的影响)[J]. Chem Ind Eng Prog(化工进展), 2018, 37(2): 581–586.

|

| [9] |

Campbell T, Parker C, Starr E. The effect of size-dependent nanoparticle energetics on catalyst sintering[J]. Science, 2002, 298(5594): 811–814.

|

| [10] |

DeLa Riva T, Hansen W, Challa R, et al. In situ transmission electron microscopy of catalyst sintering[J]. J Catal, 2013, 308: 291–305.

|

| [11] |

Goeke S, Datye K. Model oxide supports for studies of catalyst sintering at elevated temperatures[J]. Topics in Catal, 2007, 46(1/2): 3–9.

|

| [12] |

Mo S, Ching Y. Electronic and optical properties of three phases of titanium dioxide: Rutile, anatase, and brookite[J]. Phys Rev B, 1995, 51(19): 13023–13032.

|

| [13] |

Guo Zhi-min(郭志敏), Yuan Jian(袁坚), Peng Xiao-jin(彭小晋), et al. The effect of sodium salts on catalytic activity of V2O5-WO3/TiO2 over NH3-SCR reaction(钠盐对V2O5-WO3/TiO2催化剂NH3-SCR反应活性的影响)[J]. J Mol Catal (China)(分子催化), 2016, 30(6): 547–556.

|

| [14] |

Zhou Jin-hui(周锦晖), Li Guo-bo(李国波), Wu Peng(吴鹏), et al. The As poisoning mechanism over commercial V2O5-WO3/TiO2 catalyst(商业V2O5-WO3/TiO2脱硝催化剂砷中毒机理)[J]. J Mol Catal (China)(分子催化), 2018, 32(5): 444–453.

|

| [15] |

Zhang W, Zhu Z, Cheng C. A literature review of titanium metallurgical processes[J]. Hydrometallurgy, 2011, 108(3): 177–188.

|

| [16] |

Zhang L, Zou W, Ma K, et al. Sulfated temperature effects on the catalytic activity of CeO2 in NH3-selective catalytic reduction conditions[J]. J Phys Chem C, 2015, 119(2): 1155–1163.

|

| [17] |

Choo T, Lee G, Nam I, et al. Characteristics of V2O5 supported on sulfated TiO2 for selective catalytic reduction of NO by NH3[J]. Appl Catal A: Gen, 2000, 200(1): 177–188.

|

| [18] |

Zhang L, Li L, Cao Y, et al. Getting insight into the influence of SO2 on TiO2/CeO2 for the selective catalytic reduction of NO by NH3[J]. Appl Catal B: Environ, 2015, 165: 589–598.

|

| [19] |

Ma L, Seo Y, Nahata M, et al. Shape dependence and sulfate promotion of CeO2 for selective catalytic reduction of NOx with NH3[J]. Appl Catal B: Environ, 2018, 232: 246–259.

|

| [20] |

Xue H, Guo X, Wang S, et al. Poisoning effect of CaO on Cu/ZSM-5 for the selective catalytic reduction of NO with NH3[J]. Catal Commun, 2018, 112: 53–57.

|

| [21] |

Wang H, Chen X, Gao S, et al. Deactivation mechanism of Ce/TiO2 selective catalytic reduction catalysts by the loading of sodium and calcium salts[J]. Catal Sci Technol, 2013, 3(3): 715–722.

|

| [22] |

Wang D, Luo J, Yang Q, et al. Deactivation mechanism of multipoisons in cement furnace flue gas on selective catalytic reduction catalysts[J]. Environ Sci Technol, 2019, 53(12): 6937–6944.

|

| [23] |

Kobayashi M, Kon M, Miyai K, et al. Strengthening of glass-ionomer cement by compounding short fibres with CaO-P2O5-SiO2-Al2O3 glass[J]. Biomaterials, 2000, 21(20): 2051–2058.

|

| [24] |

Amiridis D, Wachs E, Deo G, et al. Reactivity of V2O5 catalysts for the selective catalytic reduction of NO by NH3: Influence of vanadia loading, H2O, and SO2[J]. J Catal, 1996, 161(1): 247–253.

|

| [25] |

Reddy M, Khan A, Yamada Y, et al. Structural characterization of CeO2-TiO2 and V2O5/CeO2-TiO2 catalysts by raman and XPS techniques[J]. J Phys Chem B, 2003, 107(22): 5162–5167.

|

| [26] |

Marberger A, Ferri D, Elsener M, et al. The significance of lewis acid sites for the selective catalytic reduction of nitric oxide on vanadium-based catalysts[J]. Angew Chem Int Ed, 2016, 55(39): 11989–11994.

|

| [27] |

Hadjiivanov I. Identification of neutral and charged NxOy surface species by IR spectroscopy[J]. Catal Rev, 2000, 42(1/2): 71–144.

|

| [28] |

Zhu M, Lai J, Tumuluri U, et al. Nature of active sites and surface intermediates during SCR of NO with NH3 by supported V2O5-WO3/TiO2 catalysts[J]. J Am Chem Soc, 2017, 139(44): 15624–15627.

|

| [29] |

Topsøe N. Mechanism of the selective catalytic reduction of nitric oxide by ammonia elucidated by in situ on-line fourier transform infrared spectroscopy[J]. Science, 1994, 265(5176): 1217–1219.

|

| [30] |

Schill L, Putluru R, Jensen D, et al. Effect of Fe doping on low temperature DeNOx activity of high-performance vanadia anatase nanoparticles[J]. Catal Commun, 2014, 56: 110–114.

|

2020, Vol. 34

2020, Vol. 34