环己酮肟贝克曼重排反应的目的产物己内酰胺是生产尼龙-6的单体. 尼龙-6是一种性能独特的聚合物, 不仅耐油、耐热、耐化学腐蚀, 而且耐磨能力强, 广泛用于生产各种民用和工业纤维, 以及汽车、船舶、电子电器、工程机械和日用消费品的塑料构件和组件. 环己酮-羟胺法是尼龙-6传统生产工艺的典型代表[1]. 它工艺成熟、技术门槛低, 但在羟胺合成、环己酮肟化和贝克曼液相重排过程中大量使用氨和硫酸, 因而长期存在三废多、腐蚀污染严重、低价值(NH4)2SO4副产品量大(4.5 t/年)等一系列棘手问题. 2000年以来, 在许多研究者的不懈努力下, 我国尼龙-6生产工艺陆续采用了苯选择加氢生产环己烯[2-3]、环己烯经水合反应生产环己酮[4]和环己酮氨氧化生产环己酮肟[5-6]等先进的原子经济反应和绿色化学技术, 使整体技术水平进入世界先进行列, 有力推动了行业发展. 据统计[7], 2018年我国的尼龙-6产能已经超过了3.50×106 t /年, 今后的发展势头仍然十分看好.

但是, 上述被国内外公认的尼龙-6先进生产工艺, 目前尚未实现全流程原子经济反应, 最后一个挑战出现在发烟硫酸催化环己酮肟液相贝克曼重排生产ε-己内酰胺环节. 据报道[8-9], 用发烟硫酸催化的贝克曼重排反应, 在酸中和时不仅产生多达1.6~2.3 t的低价值硫酸铵副产品, 而且存在需要处理大量中和热以及使用大量硫酸和氨气的麻烦.

自上世纪八十年代末, 人们就开始致力于用固体酸催化剂代替发烟硫酸进行环己酮肟贝克曼重排反应的研究. 值得一提的是, Sato等[10]早在1989年对高硅ZSM-5沸石分子筛催化环己酮肟气相贝克曼重排反应进行了报道. Corma等[9]也于1991年对不同钠离子交换度和不同硅铝比Y型沸石催化环己酮肟液相贝克曼重排反应进行了报道. 日本住友化学公司[1]于2003年4月率先开发出环己酮肟气相贝克曼重排反应技术并实现了工业应用. 该技术采用流化床反应器, 以高硅MFI沸石为催化剂、甲醇为溶剂、氮气为载气, 在反应温度为350~400 ℃, 重时空速为8 h-1的条件下, 使环己酮肟的转化率达到99%以上, 己内酰胺选择性达到95%以上. 中国石化石油化工科学研究院[8]也开发出了类似的气相重排技术, 但反应器为径向移动床, 其环己酮肟转化率高达99.9%以上, 己内酰胺平均选择性高达96.5%. 然而, 自日本住友化学公司首次工业化报道以来, 一直未见气相贝克曼重排技术在工业化应用方面取得新进展.

总的来说, 气相重排反应通常在≥300 ℃的较高反应温度下进行, 文献报道的催化剂主要是沸石分子筛类[11-12], 其中具有MFI拓扑结构的高硅ZSM-5沸石和全硅S-1沸石的催化性能最佳. 由于环己酮肟在高温气相反应条件下很活泼, 所以S-1沸石的弱酸性硅羟基就可以有效地催化其气相重排反应. 气相重排反应的优点是催化剂的内扩散阻力小, 原料转化速度快, 主要缺点是催化剂积炭失活快[9, 13]. 环己酮肟在固体酸上的液相重排反应通常在≤ 150 ℃的反应温度下进行[9, 14]. 在如此温和的反应温度下催化剂的积炭失活问题有望迎刃而解[9]. 但是, 尽管有关研究起步并不晚, 但至今尚未取得技术上的突破. 其根本原因可能在于: 一方面, 环己酮肟液相重排反应体系比较特殊, 除了主反应以外, 在低温液相重排反应条件下还会发生环己酮肟水解生成环己酮、脱水开环生成己烯腈和聚合生成八氢吩嗪和四氢咔唑等主要副反应[9, 15-17]. 研究表明, 其主反应需要在较强的酸中心上进行[9, 14, 18], 而主要副反应在弱酸中心上就可以进行[9, 15-16, 19-20]. 这使得通过调节催化剂的酸度来抑制副反应和提高反应选择性变得十分困难; 另一方面, 环己酮肟液相重排反应受催化剂内扩散的影响严重, 溶剂效应也很突出[14, 21-23]. 并且, 己内酰胺产物分子的碱性较强, 容易在催化剂的酸中心上产生强吸附[20]. 这些问题使得环己酮肟液相重排反应的转化率难以提高、反应效率低下(间歇釜搅拌反应时间长达5~24 h)[9, 14-16, 19-20]. 尽管如此, 在许多学者的不懈努力下, 环己酮肟液相贝克曼重排反应研究还是在不断地取得进展. 例如, 越来越多的研究表明, 以苯甲腈为溶剂有利于提高环己酮肟液相重排反应的转化率和选择性[9, 21-23]. 具有八面沸石晶体结构(FAU)的硅铝型沸石Y[9, 15-16, 20]和硅磷铝型沸石SAPO-37[18, 24-25]对环己酮肟液相重排反应具有高活性. 而且, 相对于Y沸石来说, 以SAPO-37沸石为催化剂更易于获得高选择性[18].

不过, 苯甲腈溶剂有一定毒性, 在工业上大量使用苯甲腈溶剂存在较大风险. 另外, SAPO-37分子筛没有现成的工业化产品, 其水热合成需要用到四丙基氢氧化铵和四甲基氢氧化铵两种比较昂贵的模板剂[24, 26], 会造成催化剂价格昂贵, 不利于工业应用. 相比之下, Y型沸石不仅来源广泛, 而且其水热合成无须使用有机模板剂, 价格也非常低廉, 十分有利于工业应用. 研究表明[9, 16, 20], Y型沸石在环己酮肟液相贝克曼重排反应中之所以选择性低, 主要原因是其Lewis酸中心多, 加速了环己酮肟水解生成环己酮的副反应. 迄今为止, 针对Y型沸石中Lewis酸中心的催化剂改性研究, 文献中只报道过稀硝酸和稀盐酸处理方法[20]. 该方法有明显的效果, 但有进一步研究的必要性. 因此, 我们将主要研究工作聚焦在Y型沸石的改性方面, 着重考察了Y型沸石的碱处理和碱-酸组合处理对改善Y型沸石环己酮肟液相贝克曼重排反应性能的作用. 在此基础上还考察了反应条件, 尤其是用氯苯和苯甲腈混合溶剂进行环己酮肟液相贝克曼重排反应的可行性.

1 实验部分 1.1 Y型沸石的碱处理改性改性所用的氢型Y沸石母体为市售品, 其硅铝原子比(Si/Al)为7.5, 晶粒度约为300~500 nm. 分别采用0.2、0.3和0.4 mol/L的NaOH溶液对其进行碱处理改性. 改性温度为80 ℃, 改性时间为1 h, 改性在搅拌下进行. 碱处理后用离心法回收固体产物, 并用去离子水多次洗涤固体产物直至离心后的洗液pH值接近中性. 然后, 用1 mol/L的硝酸铵溶液对水洗后的碱处理沸石进行常规的铵交换处理. 铵交换在60 ℃下进行, 反复4次, 每次交换1 h. 铵交换后的沸石样品经过常规的离心分离、洗涤和过夜干燥(110 ℃)处理后, 在马弗炉内于450 ℃下恒温焙烧4 h. 通过以上步骤制备出的碱处理改性催化剂标记为DeSi-Y-x, 其中x表示NaOH溶液的浓度.

1.2 Y型沸石的碱-酸组合处理改性碱处理和铵交换方法同上. 经过碱处理改性的Y沸石样品(DeSi-Y-x)用0.2 mol/L的稀硝酸溶液进行酸处理改性. 改性在搅拌下进行, 改性温度为80 ℃, 共处理两次, 每次处理2 h. 酸处理后用离心法回收固体产物, 并用去离子水多次洗涤固体产物直至离心后的洗液pH值接近中性. 最后, 使酸处理样品通过同样的干燥和恒温焙烧后处理. 制备出的催化剂标记为DeSiAl-Y-x.

作为对比, 我们制备了一个单独酸改性的Y沸石样品. 其制备方法是直接采用0.2 mol/L的稀硝酸溶液对氢型Y沸石母体进行酸处理改性, 方法同上. 所得样品标记为DeAl-Y.

1.3 催化剂的表征分别采用X-射线衍射(XRD)、X-射线荧光光谱(XRF)、扫描电子显微镜(SEM)、程序升温氨气脱附(NH3-TPD)、氮气物理吸附、傅里叶变换红外光谱(FT-IR)和27Al固体核磁(27Al MAS NMR)等方法对Y型沸石母体及其改性样品进行了表征.

XRD表征在日本理学D/max-2400型X-射线衍射仪上进行, CuKα射线(40 kV, 100 mA), 扫描速度2(°)/min, 衍射角(2θ)为5°~40°. 通过比较Y型沸石的7个特征峰强度来计算样品的相对结晶度. XRF组成分析在Bruker公司S8 Tiger型X-射线荧光光谱仪上采用无标样法进行. 扫描电子显微镜表征在NOVA NanoSEM 450上进行. 氮气物理吸附表征在美国Micromeritics公司ASAP 3020型吸附仪上进行. 具体方法如下: 取0.15 g样品于吸附管中, 在350 ℃下抽真空预处理5 h. 通过BET方程计算样品的比表面积, 总孔容用相对压力P/P0=0.99处的N2吸附量计算, 孔径分布曲线用BJH方法和脱附数据得到. 采用程序升温氨气脱附法(NH3-TPD)表征催化剂的酸度. 主要操作步骤为: 将0.15 g样品(粒径0.900~0.450 mm)放在U型石英玻璃管中, 于600 ℃下用氦气吹扫1.0 h, 然后降温至100 ℃并吸附NH3至饱和, 吹扫脱除物理吸附的氨气, 再以17 ℃/min的速率升温脱附氨气至600 ℃, 利用TCD检测器记录脱附谱图, 在此过程中氦气流速控制在20 mL/min. FT-IR光谱用美国Nicolet 6700型光谱仪获得. 羟基红外光谱用自支撑片获得, 具体做法是: 称量15 mg沸石样品, 压成直径15 mm的薄片. 然后将样品装入带有CaF2窗片的红外样品池中, 于400 ℃下抽空到3.5×10-3 Pa并在此真空度下处理4 h. 最后降温至室温摄谱, 先采集样品谱再采集背景(扫描空池), 样品谱图扣除背景后得到羟基谱图. 吡啶吸附红外光谱的获得也是采用自支撑片. 预处理过程同羟基红外光谱, 区别在于, 真空预处理后先扫描摄取干净样品的光谱图, 然后于室温下进行吡啶吸附, 接下来升温至200 ℃脱气0.5 h以充分脱除非化学吸附的吡啶, 然后再降温至室温采集吸附吡啶样品的光谱图. 27Al MAS NMR测定在Agilent DD2-500 MHz谱仪上完成. 27Al MAS NMR的共振频率为130.24 MHz, 转速为14 kHz, 以1%的Al(NO3)3的水溶液为化学位移的参考外标.

1.4 催化性能评价根据文献报道的方法[16, 20]进行环己酮肟液相贝克曼重排反应评价. 由于使用的苯甲腈溶剂具有一定毒性, 所以反应须在通风橱内进行. 具体操作如下: 首先将50 mL三口烧瓶牢固地固定在油浴锅上, 然后依次向其中加入20 mL苯甲腈、0.2 g环己酮肟和0.1 g催化剂. 然后放入磁力转子, 并在三口烧瓶上安装温度计、冷凝管和平衡氮气管线. 最后在不断搅拌下通过油浴将反应温度提高至130 ℃开始计时反应. 反应3 h后停止加热, 待反应器冷却至室温后, 对反应液进行离心分离, 取10 g上层清液加入0.05 g氯苯(或甲苯)内标物进行色谱分析. 色谱分析采用内标法, 在岛津GC-7890气相色谱仪上进行. 根据色谱分析结果计算环己酮肟转化率(X(CHO))、己内酰胺的选择性(S(CPL))和环己酮的选择性(S(CYC)). 上述参数的计算公式如下:

| $ X\left( {CHO} \right) = \frac{{{n_0}\left( {CHO} \right) - n(CHO)}}{{{n_0}\left( {CHO} \right)}} \times 100\% $ | (1) |

| $ S(CPL) = \frac{{n\left( {CPL} \right)}}{{{n_0}\left( {CHO} \right) - n\left( {CHO} \right)}} \times 100\% $ | (2) |

| $ S(CPL) = \frac{{n\left( {CPL} \right){n_0}}}{{\left( {CHO} \right) - n\left( {CHO} \right)}} \times 100\% $ | (3) |

其中, n0(CHO)和n(CHO)分别代表反应初始和结束时CHO的摩尔浓度, n(CPL)、n(CYC)分别代表反应产物中己内酰胺和环己酮的摩尔数.

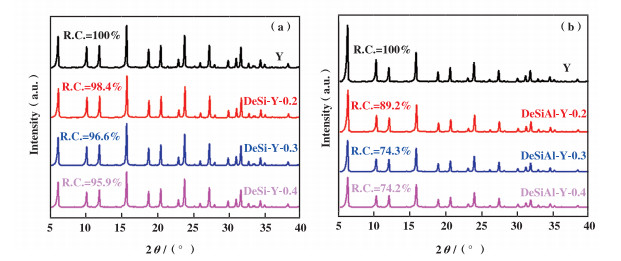

2 结果与讨论 2.1 改性对Y型沸石晶体结构的影响由图 1可见, 不管是用不同浓度的NaOH溶液(0.2、0.3和0.4 mol/L)对Y沸石进行单独的碱处理改性(图 1a), 还是在不同浓度的NaOH溶液改性之后继续对Y沸石用0.2 mol/L的稀硝酸溶液进行酸处理改性(图 1b), 所得到的两个系列改性样品都在6.09°、10.11°、11.85°、15.6°、18.62°、20.37°和27.15°处出现了八面沸石的典型特征峰, 说明上述碱改性和碱-酸组合改性都可以很好地保留Y型沸石的晶体结构. 不过, 从图 1a中可以看出, 随着NaOH溶液浓度的增大, 改性样品中的Y沸石相对结晶度略有降低. 从图 1b可以看出, 经过不同浓度NaOH溶液改性过的Y沸石样品(DeSi-Y)继续用稀硝酸处理后, 其Y沸石的相对结晶度均大幅度下降. 具体原因将在下文中分析.

|

图 1 碱改性(a)和碱-酸组合改性(b)Y型沸石样品的XRD图 Fig.1 XRD patterns of alkali modified Y zeolite samples (a) and alkali-acid modified Y zeolite samples (b) |

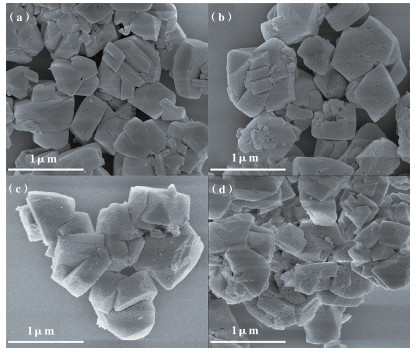

由图 2可见, 总的来说, 用不同浓度NaOH溶液进行改性处理并未明显地改变Y沸石的晶体形貌. 但仔细观察可以发现, 在Y沸石母体和碱改性样品上均存在大量“针眼”, 且经过较高浓度NaOH溶液改性处理过的样品上“针眼”好像更丰富了. 毫无疑问, 这些“针眼”其实就是大小不同的毛细孔. Y沸石母体(Si/Al原子比为7.5)上的此类毛细孔可能是出厂前的后处理(如超稳化)结果. 我们所做的碱处理很可能通过骨架脱硅进一步产生了此类毛细孔.

|

图 2 Y沸石母体(a)及其碱改性样品(b-d)的场发射扫描电镜图片 Fig.2 Field emission SEM images of Y zeolite parent (a) and its alkali modified samples (b-d) (b) DeSi-Y-0.2; (c) DeSi-Y-0.3; (d)DeSi-Y-0.4 |

由图 3可见, Y沸石母体的N2物理吸附等温线属于Ⅳ型等温线. 其突出特点是中压区有明显的滞后环. 用BJH方法得到的介孔区孔分布表明, 该Y沸石母体中含有大量孔径为4 nm左右的介孔. 此外, 它还含有一定量孔径更大的介孔(孔径分布连续). 这与SEM照片中见到的大量毛细孔相吻合. 结合SEM和N2物理吸附表征可以认为, 我们所采用的Y沸石母体是一个多级孔沸石. 除了八面沸石固有的由超笼(直径1.3 nm左右)和十二元环窗口(约0.74 nm)组成的三维晶孔体系之外, 它还有丰富的介孔, 且大量介孔的孔径均集中在4 nm左右. 毫无疑问, 由这些介、微孔构成的晶内孔道体系, 可为环己酮肟分子的液相重排反应提供有利的晶内扩散条件. 大体上说, 用不同浓度NaOH溶液对该Y沸石母体进行单独的碱处理改性, 以及对该Y沸石母体进行碱-酸组合改性, 都未对其介孔区域的孔分布特征造成根本影响. 并且, 从吸附等温线上的滞后环大小来看, 在碱改性的基础上继续对Y沸石进行酸改性有利于增加介孔, 从而改善Y沸石内表面酸中心的可接近性. 值得一提的是, 虽然从XRD表征中可以看到经过碱-酸组合改性处理的Y沸石样品的相对结晶度较低, 但从表 1中不同样品的比表面积数据和总孔容数据没有发生本质变化的情况来推断, 在碱改性之后进行的酸改性对沸石相对结晶度的影响可能并非是大量沸石骨架倒塌和无定型化所致, 而更像是酸处理使沸石骨架的缺陷增多所致. Lin等[27]在表征缺陷型ZSM-5沸石时曾发现高密度的骨架缺陷会造成沸石的相对结晶度下降.

|

图 3 Y沸石母体及其碱改性(DeSi-Y)、碱-酸组合改性样品(DeSiAl-Y)的氮气物理吸附等温线和孔径分布曲线 Fig.3 N2 physical adsorption isotherms and pore size distribution curves of Y zeolite and its alkali modifiedsamples (DeSi-Y) and alkali-acid modified samples (DeSiAl-Y) |

| 表 1 碱改性和碱-酸组合改性对Y沸石硅铝组成和织构性质的影响 Table 1 Effects of alkali modification and alkali-acid modification on the SiO2-Al2O3 composition and textural properties |

据文献报道[9, 20], Y沸石的低选择性与环己酮肟在其Lewis酸中心上发生诸如水解生成环己酮的副反应有关. 而Y沸石的Lewis酸性与非骨架铝物种有关. 为此, 我们接下来用红外光谱表征方法研究了碱改性和碱-酸组合改性对Y沸石酸性的影响.

图 4是Y沸石母体及其碱改性和碱-酸组合改性样品的羟基振动红外吸收光谱图. 从中可以看出, Y沸石母体在3740、3685、3628、3600和3564 cm-1处共计有5个较强的羟基谱带. 根据文献报道[16, 28], 3740 cm-1处的吸收带属于外表面孤立硅羟基谱带; 3685 cm-1的吸收带属于与非骨架铝物种相连的羟基或骨架缺陷处硅羟基窝的谱带, 本研究将其归属为骨架缺陷处硅羟基窝的端羟基; 3600 cm-1处的吸收带属于与非骨架铝物种相连的羟基谱带; 3628和3564 cm-1处的吸收带分别属于超笼和方钠石笼内四配位骨架铝产生的硅铝桥羟基谱带. 碱改性使3628、3600和3564 cm-1处的羟基谱带增强(图 4中的插图), 说明碱改性总体上是一个脱硅过程, 这与表 1中的硅铝原子比(Si/Al)分析结果相吻合. 同时这也表明经过碱改性的样品中, Bronsted酸中心浓度有所增加, 非骨架铝的含量也有所增加. 在碱改性的基础上进一步进行酸改性时, 仅从羟基红外光谱上看不出明显的脱铝作用. 但从表 1中DeSi-Y-0.2与DeSiAl-Y-0.2, DeSi-Y-0.3与DeSiAl-Y-0.3, 以及DeSi-Y-0.4与DeSiAl-Y-0.4的Si/Al原子比组成的明显变化来看, 酸改性毫无疑问地产生了明显的脱铝作用.

|

图 4 Y沸石母体及其碱改性样品(DeSi-Y)和碱-酸组合改性样品(DeSiAl-Y)的羟基振动FT-IR谱图 Fig.4 Hydroxyls stretching FT-IR spectra of Y zeolite parent and its alkali modified samples (DeSi-Y) and alkali-acidmodified samples (DeSiAl-Y) |

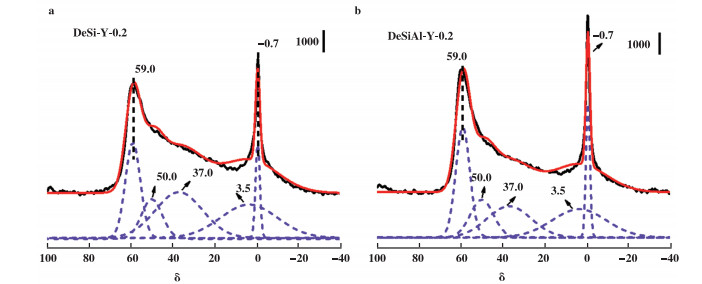

为了进一步研究酸处理改性的脱铝作用, 我们选择0.2 mol/L NaOH溶液改性Y沸石样品DeSi-Y-0.2和对该样品进一步用0.2 mol/L稀硝酸改性得到的样品DeSiAl-Y-0.2, 进行了27Al MAS NMR谱学研究. 从图 5中可以看出, DeSi-Y-0.2和DeSiAl-Y-0.2的27Al MAS NMR谱图中都有与六配位铝物种(δ: -20~20)、五配位铝物种(δ: 30~40)和四配位铝物种(δ: 40~65)有关的核磁共振峰. 而经过酸处理的样品DeSiAl-Y-0.2, 其位于δ: 37.0处的五配位非骨架铝物种和δ: 3.5处的六配位非骨架铝物种含量明显下降, 而两种骨架铝物种的核磁共振峰强度在酸处理前后变化不明显. 因此, 从27Al MAS NMR谱学研究结果可知, 我们所用的酸处理改性条件可以选择性地脱除碱改性Y沸石中的非骨架铝物种.

|

图 5 一种碱改性Y沸石样品(DeSi-Y-0.2)和一种碱-酸组合改性Y沸石样品(DeSiAl-Y-0.2)的27Al MAS NMR谱图 Fig.5 27Al MAS NMR spectra of an alkali modified Y zeolite (DeSi-Y-0.2) and an alkali-acid modified Y zeolite (DeSiAl-Y-0.2) |

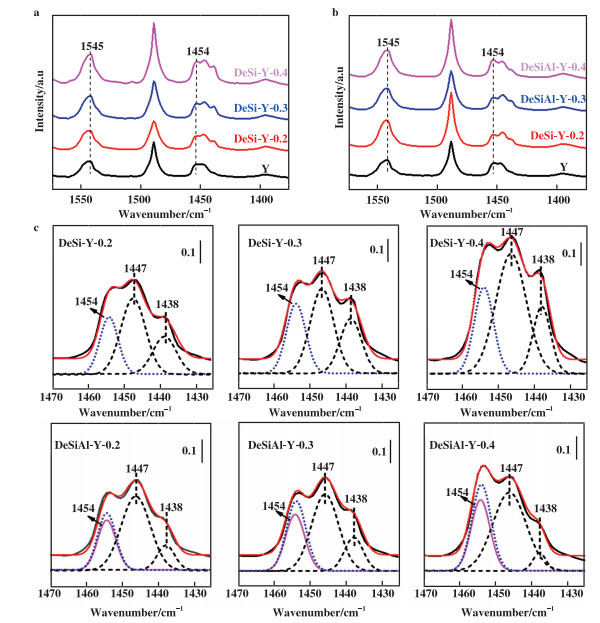

采用吡啶吸附FT-IR法对Y沸石及其碱改性和碱-酸组合改性样品进行了对比表征. 从图 6a和图 6b可见, Y沸石母体既有Bronsted酸中心(1545 cm-1)又有Lewis酸中心(1454和1447 cm-1). 其中, 位于1454 cm-1的吸收带与五配位非骨架铝的Lewis酸性有关, 而位于1447 cm-1的吸收带与Y沸石骨架硅羟基窝缺陷位产生的Lewis酸性有关[20, 27-28]. 经过碱改性的Y沸石样品, 其吡啶吸附红外光谱图上与Bronsted酸中心和Lewis酸中心有关的吸收带1545、1490、1454和1447 cm-1的强度都明显增强了. 这说明碱改性提高了沸石表面Bronsted酸中心和各种Lewis酸中心的数量. 从图 6c可以清楚地看出, 在碱改性基础上进行的酸改性能够明显地降低1454 cm-1吸收带的强度. 这表明, 碱-酸组合改性的Y沸石(DeSiAl-Y-0.2, DeSiAl-Y-0.3, DeSiAl-Y-0.4)的Lewis酸量要低于相应的单独碱改性Y沸石(DeSi-Y-0.2, DeSi-Y-0.3, DeSi-Y-0.4).

|

图 6 Y沸石及其碱改性样品(DeSi-Y)和碱-酸组合改性样品(DeSiAl-Y)的吡啶吸附FT-IR谱图(a, b)以及1450 cm-1区域吸收带的去卷积图(c) Fig.6 Pyridine adsorption FT-IR spectra (a, b) and the deconvoluted band of 1450 cm-1 region of Y zeolite and its alkali modified samples (DeSi-Y) and alkali-acid modified samples (DeSiAl-Y)(c) |

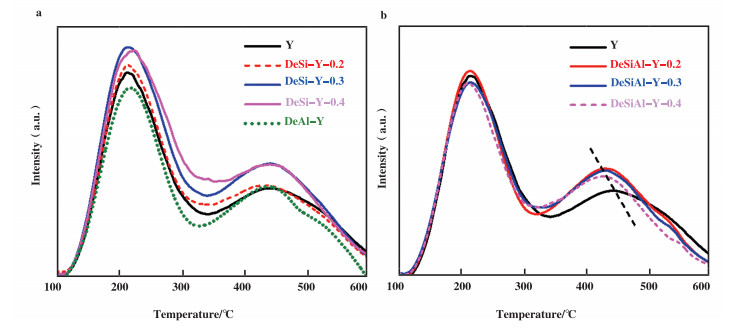

图 7中给出了Y沸石及其碱改性样品(DeSi-Y)和碱-酸组合改性样品(DeSiAl-Y)的NH3-TPD表征结果. 从中可以看出, 与Y沸石母体相比, 碱改性同时提高了Y沸石的强酸中心(对应于高温脱附峰面积, 主要由与骨架铝相连的硅铝桥羟基提供)数量和弱酸中心(对应于低温脱附峰面积, 主要由与非骨架铝和羟基窝缺陷位等酸性有关)数量. 与碱改性沸石相比, 碱-酸组合改性沸石的强酸中心数量没有明显变化, 但弱酸中心数量明显下降. 这些现象与吡啶吸附红外光谱研究得出的结论相符. 即, NH3-TPD表征结果支持上述关于酸改性能够减少碱改性Y沸石中与非骨架铝有关的Lewis酸量的推论. 另外, 从NH3-TPD谱图的高温脱附峰向低温区位移的现象来看, 酸处理还明显地降低了强酸中心即Bronsted酸中心的酸强度. 因此, 综合上述N2物理吸附、红外光谱以及NH3-TPD表征结果可以看出, 采用的碱-酸组合改性方法达到了提高Y沸石Bronsted中心数量、降低其Bronsted中心的酸强度和Lewis酸量、不明显破坏沸石的晶体结构且有利于提高Y沸石孔道扩散性的效果. 为了比较, 我们还采用NH3-TPD表征了单纯酸改性的Y沸石样品(DeAl-Y)的酸度情况. 从图 7a中可以看出, 直接用0.2 mol/L的稀硝酸溶液对Y沸石母体进行改性没有增加强酸中心(即Bronsted酸中心)的作用, 相反, 这种改性方法表现出的是同时减少Y沸石弱酸中心和强酸中心的作用.

|

图 7 Y沸石及其碱改性样品(DeSi-Y)和碱-酸组合改性样品(DeSiAl-Y)的NH3-TPD谱图 Fig.7 NH3-TPD profiles of Y zeolite and its alkali modified samples (DeSi-Y) and alkali-acid modified samples (DeSiAl-Y) |

由表 2可见, 在以苯甲腈为溶剂、环己酮肟液相贝克曼重排反应的投料比为环己酮肟∶催化剂∶苯甲腈=2 g∶1 g∶200 mL、反应温度为130 ℃, 反应时间为3 h的条件下, 以Y沸石母体(Si/Al=7.5)为催化剂可以得到64.7%的环己酮肟转化率和81.4%的己内酰胺选择性. 反应生成的副产物包括6.0%左右的环己酮和总计为12.6%的多个含量较小目前还无法定性的副产物. 据文献报道, Corma等[9]曾用Si/Al原子比为9.2的Y沸石为催化剂, 以氯苯为溶剂, 在132 ℃和环己酮肟∶催化剂∶溶剂=0.4 g∶4 g∶200 mL的投料比下反应17 h得到了93%的环己酮肟转化率和79%的己内酰胺选择性, 该研究给出了己烯腈和环己酮两种副产物, 其选择性分别为9%和2%, 但也有10%未定性的副产物; Ngamcharussivichai等[15]曾用Si/Al原子比为3.5的Y沸石为催化剂, 以苯甲腈为溶剂, 在130 ℃和环己酮肟∶催化剂∶溶剂=1 g∶1 g∶200 mL的投料比下反应5 h, 得到了98.8%的环己酮肟转化率和75.8%的己内酰胺选择性, 该研究给出了环己酮和二聚物两种副产物, 其选择性分别为23.8%和0.4%; Potter等[24-25]曾用Si/Al原子比为14.7的Y沸石为催化剂, 以苯甲腈为溶剂, 在130 ℃和环己酮肟∶催化剂∶溶剂=1 g∶1 g∶200 mL的投料比下, 得到了99%的环己酮肟转化率和29%的己内酰胺选择性(反应时间为2 h以上), 未说明副产物的分布情况. 由上述结果可见, 由于反应条件、催化剂组成(硅铝比)以及所用溶剂等的不同, 到目前为止人们在Y沸石催化剂上得到的环己酮肟液相贝克曼重排反应的结果相去甚远. 但大体上说, 与其它固体酸催化材料相比[18, 24-25], Y沸石的催化活性较好, 选择性偏低. 就我们所用的Y沸石母体而言, 其催化活性比文献报道的Y沸石母体略好, 但选择性略差. 因此, 对于该Y沸石母体来说, 其催化活性和选择性都有待提高.

| 表 2 Y沸石及其碱改性样品(DeSi-Y)和碱-酸组合改性样品(DeSiAl-Y)对环己酮肟液相贝克曼重排反应的催化性能 Table 2 Catalytic performances of Y zeolite and its alkali modified samples (DeSi-Y-0.2, 0.3, 0.4) and alkali-acid modified samples (DeSiAl-Y-0.2, 0.3, 0.4) in the liquide-phase Beckman rearrangement reaction of cyclohexanone-oxime |

当用0.2、0.3和0.4 mol/L NaOH溶液对Y沸石母体进行碱处理改性后, 得到的改性催化剂DeSi-Y-0.2、DeSi-Y-0.3和DeSi-Y-0.4在催化活性上与母体相比有较大提高, 分别达到了79.5%、83.3%和86.1%, 但是在选择性上与母体相比则有明显降低, 分别变成78.6%、74.7%和75.6%. 我们结合催化剂表征和文献观点认为, 改性催化剂活性的提高应该归因于碱改性提高了催化剂表面Bronsted酸中心的浓度, 而改性催化剂选择性的降低则可能是因为碱改性同时也提高了催化剂表面Lewis酸中心的浓度所致. 需要说明的是, 上述碱改性催化剂选择性的降低并不是环己酮副产物生成量增大所致, 而是其它含量较小的多个未定性副产物的生成量增大所致. 对上述碱改性催化剂进一步用0.2 mol/L的稀硝酸进行酸改性处理, 则所得催化剂的催化性能出现了很有意思的变化: 其中, 先用0.2 mol/L NaOH溶液改性再用0.2 mol/L稀硝酸溶液改性得到的催化剂DeSiAl-0.2, 在环己酮肟液相重排反应中的转化率和选择性均提高, 且都达到了82.9%; 但是先用0.3 mol/L NaOH溶液改性再用0.2 mol/L稀硝酸溶液改性得到的催化剂DeSiAl-0.3, 其选择性虽然比碱改性催化剂提高了约4%, 但转化率却降低了约3%; 而先用0.4 mol/L NaOH溶液改性再用0.2 mol/L稀硝酸溶液改性得到的催化剂DeSiAl-0.4, 则在转化率和选择性上都低于单纯碱改性催化剂DeSi-Y-0.4. 由此可见, 先用较低浓度的NaOH溶液对Y沸石进行碱改性, 然后再用稀酸溶液对其进行适当的酸改性, 可以同时提高Y沸石对环己酮肟液相贝克曼重排反应的催化活性和选择性. 用0.2 mol/L NaOH溶液和0.2 mol/L稀硝酸溶液依次改性Y沸石, 得到了催化性能相对较好的改性催化剂DeSiAl-0.2. 与Y沸石母体相比, 其环己酮肟转化率提高了18%, 己内酰胺选择性提高了1.5%.

为了说明碱-酸组合改性的必要性, 我们对比评价了Y沸石母体直接用0.2 mol/L稀硝酸进行改性制备的催化剂(DeAl-Y)的催化性能. 从表 2中可以看出, 直接用0.2 mol/L稀硝酸对Y沸石母体进行改性并不能提高己内酰胺选择性, 而只是小幅度地提高了环己酮肟的转化率. 由此可以看出, 将适当的碱改性和酸改性相配合的改性方案用于制备环己酮肟液相贝克曼重排反应的Y沸石催化剂确有必要. 就我们所知, Ngamcharussivichai等[20]曾用不同浓度的硝酸和盐酸对Y沸石(Si/Al=3.5)进行过系统的酸改性研究. 其反应结果表明, 经过轻度酸改性处理后, Y沸石的催化活性略有提高, 但选择性下降; 经过深度酸改性处理后, Y沸石的选择性有所提高而催化活性却明显下降. 对于经过深度酸处理的Y沸石而言, 其选择性有所提高是因为沸石的非骨架铝物种被大量脱除. 而其催化活性的明显下降则是因为深度酸处理同时导致了沸石骨架铝的明显损失. 到目前为止, 还没有文献报道过与环己酮肟液相贝克曼重排反应有关的Y沸石碱改性和碱-酸组合改性研究. 从催化剂表征和反应评价结果大体上可以看出, 适当的碱-酸组合改性之所以能同时提高Y沸石对环己酮肟液相贝克曼重排反应的催化活性和选择性, 主要与改性相对提高了催化剂表面的Bronsted酸中心(强酸中心)浓度有关(如图 7b所示).

2.4.2 反应温度、反应时间和溶剂用量对催化剂性能的影响以碱-酸组合改性研究中得到的较好催化剂DeSiAl-Y-0.2为例, 考察了反应温度, 反应时间和溶剂用量对环己酮肟液相贝克曼重排反应的影响.

对反应温度影响的考察, 是在以苯甲腈为溶剂、环己酮肟∶催化剂∶苯甲腈=2 g∶1 g∶200 mL和反应时间为3 h的条件下进行的. 由图 8(a)可见, 在反应温度从100增加到130 ℃的过程中, 环己酮肟转化率快速增加, 此时己内酰胺的选择性也呈现上升趋势; 在反应温度高于130 ℃时, 环己酮肟转化率随着反应温度的提高继续增加, 但增速不断减慢. 在此过程中, 己内酰胺的选择性呈现缓慢下降趋势. 在大约130 ℃附近己内酰胺选择性达到最高值, 约为82.9 %. 在所考察的温度范围内, 环己酮副产物(来自水解副反应)的生成量变化不大, 导致较低和较高温度下己内酰胺选择性偏低的主要原因是目前还无法定性的多个含量较小的副产物总量明显增加所致. 实际上, 从文献报道来看, 在不同固体酸催化剂上进行环己酮肟液相贝克曼重排反应大多都选择130 ℃为反应温度[9, 15-16, 18-20, 23-25]. 这说明130 ℃附近是环己酮肟液相重排反应的最佳温度区域. 不过, 从我们的实验结果看, 虽然反应温度高于130 ℃时产物己内酰胺的选择性低于最高值, 但与在100 ℃下的反应选择性相当, 其优点是环己酮肟的转化率能够得到较大提高. 例如当反应温度为170 ℃时, 环己酮肟的转化率可达97.3%, 己内酰胺的选择性可达71.0%, 由此计算的己内酰胺收率可达69.1%. 相比之下, 当反应温度为130 ℃时, 己内酰胺的收率为68.7%. 由此可见, 从己内酰胺收率的角度看, 适当提高反应温度是有利的, 但对于工业应用来说提高反应温度有可能明显增加反应的能耗. 我们认为对于DeSiAl-Y-0.2催化剂而言, 液相贝克曼重排反应的适宜温度可选在130 ℃. 另外, 从环己酮肟转化率随反应温度变化的趋势判断, 在反应温度为100~130 ℃区间内, 贝克曼重排反应速率主要受反应动力学控制. 但当反应温度高于130 ℃时, 贝克曼重排反应速率受内扩散的影响越来越大. 因此, 要想改善环己酮肟重排反应在高于130 ℃下的反应效果, 除了要进一步提高催化剂的选择性外, 还要解决好催化剂的内扩散限制问题.

|

图 8 反应温度、反应时间和苯甲腈溶剂用量以及氯苯与苯甲腈混合溶剂的配比对碱-酸组合改性Y沸石催化剂DeSiAl-Y-0.2在环己酮肟液相贝克曼重排反应中催化性能的影响 Fig.8 Effects of reaction temperature (a), reaction time (b), amount of benzonitrile solvent used (c) and the ratio ofchlorobenzene and benzonitrile of mixied solvent (d) on the catalytic performance of alkali-acid modified Y zeolitecatalyst DeSiAl-Y-0.2 in the liquid-phase Beckman rearrangement reaction of cyclohenanone-oxime |

对反应时间影响的考察, 是在以苯甲腈为溶剂、环己酮肟液相贝克曼重排反应的投料比为环己酮肟∶催化剂∶苯甲腈=2 g∶1 g∶200 mL和反应温度为130 ℃的条件下进行的. 由图 8(b)可见, 在所考察的420 min(7 h)反应时间内, 粗略地说, 环己酮肟的转化率是呈线性增加的. 这表明, 反应过程中催化剂没有明显失活. 从己内酰胺选择性上看, 在300 min(5 h)反应时间内, 己内酰胺选择性呈略微增加趋势, 此后呈现略微下降势头. 因此, 单纯从反应结果的角度考虑, 尽可能延长反应时间可以获得很高的环己酮肟转化率和己内酰胺收率. 迄今为止, 文献报道的环己酮肟液相贝克曼重排反应的时间一般都在数小时~数十小时范围内[9, 14-25]. 值得一提的是, 当环己酮肟的液相贝克曼重排反应在DeSiAl-Y-0.2催化剂上进行时, 随着反应时间的延长, 环己酮副产物的生成量基本不变, 其它目前还无法定性的多个含量较小的副产物的总量在反应初期较多但随着反应时间的延长呈略微减少趋势. 即, 在300 min(5 h)反应时间内, 己内酰胺选择性的略微增加趋势主要是由于目前还无法定性的多个含量较小的副产物的总量有所减少. 至于是哪个(些)副产物可以再转化为目的产物己内酰胺目前还不清楚, 有待于进一步研究. 不过, 根据Corma等[9]的报道, 在液相贝克曼重排反应之初, 环己酮肟可以通过脱水反应生成开环产物己烯腈, 后者在水的存在下还可以发生逆反应(ritter反应)生成己内酰胺.

对溶剂用量影响的考察, 是在以苯甲腈为溶剂、环己酮肟液相贝克曼重排反应的投料比为环己酮肟∶催化剂∶溶剂=2 g∶1 g∶40~400 mL和反应温度为130 ℃、反应时间为3 h的条件下进行的. 由图 8(c)可见, 当苯甲腈(PhCN)∶环己酮肟(CHO)的比值≥100∶1时, 溶剂用量对环己酮肟转化率和己内酰胺选择性的影响可以忽略. 但当苯甲腈: 环己酮肟的比值≤100∶1时, 随着溶剂用量的减少, 环己酮肟转化率和己内酰胺选择性都迅速下降. 在降低溶剂用量时己内酰胺选择性的下降是环己酮副产物以及目前还无法定性的多个含量较小的副产物的总量同时增加所致. 迄今为止, 在有关环己酮肟液相贝克曼重排反应的文献中涉及溶剂用量研究的报道很少[22, 29]. 绝大多数文献中报道的环己酮肟液相贝克曼重排反应研究都在溶剂用量很大(如溶剂体积: 环己酮肟重量≥100∶1)的条件下进行的. 溶剂用量较低(环己酮肟浓度较高)对反应产生的影响, 尤其是导致反应转化率迅速降低的根本原因, 是一个值得今后深入研究的问题.

2.4.3 氯苯溶剂对Y沸石催化性能的影响在环己酮肟液相贝克曼重排反应的投料比为环己酮肟∶催化剂∶溶剂=2 g∶1 g∶200 mL和反应温度为130 ℃、反应时间为3 h的条件下, 以DeSiAl-Y-0.2为催化剂, 比较了氯苯和苯甲腈两种溶剂的差异, 并尝试了在氯苯中加入不同比例苯甲腈作为溶剂用于环己酮肟液相贝克曼重排反应的效果. 到目前为止, 已经有许多人研究过不同溶剂对环己酮肟液相贝克曼重排反应的影响[9, 14, 16, 22-23, 29]. 从总体上看, 苯甲腈的溶剂效果最好. 在相同反应条件下用氯苯作溶剂时, 环己酮肟转化率和己内酰胺的选择性都不如苯甲腈, 但是氯苯的溶剂效果要好于其它许多溶剂. 有人提出带有苯环的非极性溶剂比较适合于环己酮肟的液相重排反应[14]. Ngamcharussrivichai等[16]曾对苯甲腈在环己酮肟液相贝克曼重排反应中的溶剂作用做过深入研究. 由文献[23]可知, 苯甲腈之所以优于氯苯和其它溶剂, 成为迄今为止最有效的环己酮肟液相重排反应的溶剂, 是因为其具有适度的极性和碱性, 并具有吸收反应体系中少量水(来自原料和环己酮肟脱水反应)的作用. 但是, 与氯苯相比, 苯甲腈具有一定毒性, 这一点可能不利于工业应用.

从图 8d可见, 在相同反应条件下, 以100%的苯甲腈为溶剂时, 环己酮肟的转化率和己内酰胺选择性均可达80%以上. 但是当以100%氯苯为溶剂时, 不仅环己酮肟的转化率较低, 只有大约为20%, 而且环己酮副产物和目前还无法定性的多个含量较小的副产物的总量都较高, 致使己内酰胺选择性较低, 不足30%. 随着氯苯中苯甲腈含量的增加, 环己酮肟转化率也随之显著增加. 值得注意的是, 当氯苯中的苯甲腈含量低于20%(PhCl∶PhCN > 4∶1)时己内酰胺选择性受苯甲腈含量的影响比较大. 增加苯甲腈含量会显著提高己内酰胺选择性, 环己酮副产物和目前还无法定性的多个含量较小的副产物的总量都相应减少. 但是当氯苯中的苯甲腈含量高于20%(PhCl∶PhCN≤4∶1)时己内酰胺选择性受苯甲腈含量的影响较小. 根据上述现象推断, 今后通过优化混合溶剂的构成有可能减少苯甲腈的使用量.

3 结论研究表明, 采用浓度范围在0.2~0.4 mol/L的NaOH溶液对硅铝原子比(Si/Al)为7.5的氢型Y沸石母体进行碱处理(80 ℃, 1 h), 能够显著提高环己酮肟液相贝克曼重排反应的转化率. 其中, 用0.4 mol/L NaOH溶液改性的Y沸石催化剂(DeSi-Y-0.4)的环己酮肟转化率提高幅度最大, 与母体相比提高了21.4%. 但是单纯碱改性对己内酰胺选择性不利, 与母体相比最多降低了5%~6%. 利用浓度为0.2 mol/L的硝酸溶液对碱改性沸石进行连续两次的酸处理改性(80 ℃, 2 h /次)后, 从中发现先用0.2 mol/L NaOH溶液进行碱改性, 再用0.2 mol/L硝酸溶液进行酸改性得到的催化剂(DeSiAl-Y-0.2)具有较好的综合性能. 该催化剂在以苯甲腈为溶剂、环己酮肟液相贝克曼重排反应的投料比为环己酮肟∶催化剂∶溶剂=2 g∶1 g∶200 mL和反应温度为130 ℃、反应时间为3 h的条件下, 环己酮肟转化率和己内酰胺选择性达到了82.9%. 与Y沸石母体相比, 其环己酮肟转化率提高了18%, 己内酰胺选择性提高了1.5%. 初步的催化剂表征结果说明, 碱改性具有脱硅作用, 可使Y沸石的表面Bronsted酸中心和Lewis酸中心的数量显著增加; 酸处理具有脱铝作用, 可以选择性地脱除Y沸石中的一部分非骨架铝, 从而降低碱改性催化剂的Lewis酸性. 上述碱、酸改性处理没有导致Y沸石的骨架结构坍塌, 因此碱-酸组合改性对Y沸石的环己酮肟液相贝克曼重排反应催化性能的调节作用主要归因于对Bronsted和Lewis酸度的调节. 在DeSiAl-Y-0.2催化剂上开展的反应温度、反应时间和关于溶剂效应的初步研究表明, 在环己酮肟液相贝克曼重排反应中, 研制Y型沸石催化剂的主要挑战在于如何抑制各种副反应, 提高己内酰胺的选择性. 解决这个挑战可能需要兼顾催化剂改性、溶剂效应和反应过程等方面的基础研究.

| [1] |

a. Izumi Y, Ichihashi H, ShimazuY, et al. Development and industrialization of the vapor-phase beckmann rearrangement process[J]. Bull Chem Soc Jpn, 2007, 80(7): 1280-1287. b. Li Gui-xian(李贵贤), Meng Jia-le(孟佳乐), Dong Peng(董鹏), et al. Ionic liquid thermal synthesis ofcesium heterotungstophosphate catalyzed by cyclo-hexanol to cyclohexanone(离子液体热合成磷仲钨酸铯杂多酸盐催化环己醇制备环己酮)[J]. J Mol Catal(China)(分子催化), 2020, 34(2): 125-132. c. Liu Peng(刘鹏), Huang Guan(黄冠), Li Pei-lan(李佩兰), et al. Research on catalytic oxidation of cycloh-exane over manganese porphyrin immobilized on mesoporous Ag2S(介孔Ag2S固载锰卟啉催化氧化环己烷性能研究)[J]. J Mol Catal(China)(分子催化), 2019, 33(5): 420-428. |

| [2] |

a. Qiu Jun(邱俊), Komura K(小村贞一), Kubota Y(窐田好浩), et al. Synthesis of cyclohexylbenzene by hydroa-lkylation of benzene over Pd/Hβ binary catalyst(Pd/Hβ双功能催化剂上苯加氢烷基化合成环己基苯)[J]. Chin J Catal(催化学报), 2007, 28(3): 246-250. b. Xue Xiao-lu(薛晓璐), Gao Peng-fei(高鹏飞), Zhang Lei(张磊), et al. Fluorinated TS-1 prepared by micro-wave irradiation and its catalytic performance on ammoximation of cyclohexanone(微波法合成氟改性TS-1及其催化环己酮氨肟化性能)[J]. J Mol Catal(China)(分子催化), 2019, 33(1): 27-40. |

| [3] |

Kishore Kumar S A, John M, Pai S M, et al. Selective hydroalkylation of benzene over palladium supported Y-zeolite: Effect of metal acid balance[J]. Mol Catal, 2017, 442: 27–38.

DOI:10.1016/j.mcat.2017.08.021 |

| [4] |

Wu Ji-min(吴济民), Dai Xin-min(戴新民), Chen Ju-liang(陈聚良), et al. Optimization of cyclohexanol production technology by cyclohexene hydration(环己烯水合反应生成环己醇工艺条件的优化)[J]. Chem Ind Eng Prog(化工进展), 2003, 22(11): 1222–1224.

DOI:10.3321/j.issn:1000-6613.2003.11.021 |

| [5] |

Bars J L, Dakka J, Sheldon R A. Ammoximation of cyclohexanone and hydroxyaromatic ketones over titanium molecular sieves[J]. Appl Catal A, 1996, 136(1): 69–80.

DOI:10.1016/0926-860X(95)00264-2 |

| [6] |

Wu Wei, Sun Bin, Li Yong-xiang, et al. Process for am-moximation of carbonyl compounds[P]. US: 2005215810, 2005-9-29.

|

| [7] |

Wang Hao(王皓). Current status and prospects of Beckmann rearrangement tech of cyclohexanone oxime(环己酮肟Beckmann重排技术现状与展望)[J]. Pet Petrochem Today(当代石油石化), 2019, 27(4): 32–36.

DOI:10.3969/j.issn.1009-6809.2019.04.006 |

| [8] |

Sun Bin(孙斌), Cheng Shi-biao(程时标), Meng Xiang-kun(孟祥堃), et al. Green production technology of caprolactam(己内酰胺绿色生产技术)[J]. Sci Sin: Chim(中国科学: 化学), 2014, 01: 40–45.

|

| [9] |

Corma A, Garcia H, Primo J. Beckmann rearrangement of cyclohexanone oxime on zeolites[J]. Zeolites, 1991, 11(6): 593–597.

DOI:10.1016/S0144-2449(05)80010-7 |

| [10] |

Sato H, Hirose K, Kitamura M, et al. A vapor phase beckmann rearrangement over high-silicious ZSM-5[J]. Stud Surf Sci Catal, 1989, 49: 1213–1222.

|

| [11] |

Kumar R, Chowdhury B. Comprehensive study for vapor phase beckmann rearrangement reaction over zeolite systems[J]. Ind Eng Chem Res, 2014, 53(43): 16587–16599.

DOI:10.1021/ie503170n |

| [12] |

Chapman S, Potter M E, Raja R. The molecular design of active sites in nanoporous materials for sustainable catalysis[J]. Molecules, 2017, 22(12): 2127.

DOI:10.3390/molecules22122127 |

| [13] |

Zhang Dong-shun, Wang Ri-jie, Wang Li-jun, et al. Coking and deactivation of boron modified Al-MCM-41 for vapor-phase Beckmann rearrangement reaction[J]. J Mol Catal A: Chem, 2013, 366: 179–185.

DOI:10.1016/j.molcata.2012.09.021 |

| [14] |

Zhao W, Salame P, Herledan V, et al. Study the liquid-phase Beckmann rearrangement on the surface of SBA-15-SO3H catalyst[J]. J Porous Mater, 2010, 17(3): 335–340.

DOI:10.1007/s10934-009-9297-0 |

| [15] |

Ngamcharussrivichai C, Wu P, Tatsumi T. Selective production of[epsilon]-caprolactam via liquid-phase beckmann rearrangement of cyclohexanone oxime over HUSY catalyst[J]. Chem Lett, 2004, 33(10): 1288–1289.

DOI:10.1246/cl.2004.1288 |

| [16] |

Ngamcharussrivichai C, Wu P, Tatsumi T. Catalytically active and selective centers for production of ε-caprolactam through liquid phase Beckmann rearrangement over H-USY catalyst[J]. Appl Catal A, 2005, 288(1): 158–168.

|

| [17] |

Conesa T, Mokaya R, Yang Z, et al. Novel mesoporous silicoaluminophosphates as highly active and selective materials in the Beckmann rearrangement of cyclohexanone and cyclododecanone oximes[J]. J Catal, 2007, 252(1): 1–10.

DOI:10.1016/j.jcat.2007.09.006 |

| [18] |

Potter M E, O'Malley A J, Chapman S, et al. Understanding the role of molecular diffusion and catalytic selectivity in liquid-phase beckmann rearrangement[J]. ACS Catal, 2017, 7(4): 2926–2934.

DOI:10.1021/acscatal.6b03641 |

| [19] |

Camblor M, Corma A, García H, et al. Active sites for the liquid-phase beckmann rearrangement of cyclohexanone, acetophenone and cyclododecanone oximes, catalyzed by beta zeolites[J]. J Catal, 1998, 177(2): 267–272.

DOI:10.1006/jcat.1998.2110 |

| [20] |

Ngamcharussrivichai C, Wu P, Tatsumi T. Active and selective catalyst for liquid phase Beckmann rearrangement of cyclohexanone oxime[J]. J Catal, 2005, 235(1): 139–149.

DOI:10.1016/j.jcat.2005.07.020 |

| [21] |

Chung Y M, Rhee H K. Solvent effects in the liquid phase Beckmann rearrangement ofoxime over H Beta catalyst Ⅱ: Adsorption and FT IR studies[J]. J Mol Catal A: Chem, 2001, 175(1): 249–257.

|

| [22] |

Khayyat S A, Selvin R, Umar A. Beckmann rearrangement of cyclohexanone oxime using nanocrystalline titanium silicalite-1(TS-1)[J]. J Nanosci Nanotechnol, 2017, 17(3): 2170–2176.

DOI:10.1166/jnn.2017.12724 |

| [23] |

Niu Qiao-qiao, Liu Meng-jiao, Xiao Zhi-ying, et al. In situ sulfonic acid-functionalized MIL-101(Cr) catalyzed liquid-phase Beckmann rearrangement of cyclohexanone oxime[J]. Micropor Mesopor Mater, 2020, 297: 110031.

DOI:10.1016/j.micromeso.2020.110031 |

| [24] |

Potter M E, Chapman S, O'Malley A J, et al. Understanding the role of designed solid acid sites in the low-temperature production of ε-caprolactam[J]. ChemCatChem, 2017, 9(11): 1897–1900.

DOI:10.1002/cctc.201700516 |

| [25] |

Potter M E, Kezina J, Bounds R, et al. Investigating the role of framework topology and accessible active sites in silicoaluminophosphates for modulating acid-catalysis[J]. Catal Sci Technol, 2018, 8(20): 5155–5164.

DOI:10.1039/C8CY01370E |

| [26] |

Chiang C M, Wang I, Tsai T C. Synthesis and charac terization of SAPO-37 molecular sieve[J]. Arab J Sci Eng, 2016, 41(6): 2257–2260.

DOI:10.1007/s13369-015-2023-0 |

| [27] |

Lin Long, Zhang Xiao-tong, He Ning, et al. Operando dual beam FTIR study of hydroxyl groups and Zn species over defective HZSM-5 zeolite supported zinc catalysts[J]. Catalysts, 2019, 9(1): 100.

DOI:10.3390/catal9010100 |

| [28] |

Garralón G, Cormat A, Formés V. Evidence for the presence of superacid nonframework hydroxyl groups in dealuminated HY zeolites[J]. Zeolites, 1989, 9(1): 84–86.

DOI:10.1016/0144-2449(89)90015-8 |

| [29] |

Wang Xue-guang, Chen Chin-chang, Chen Shi-yuan, et al. Arenesulfonic acid functionalized mesoporous silica as a novel acid catalyst for the liquid phase Beckmann rearrangement of cyclohexanone oxime to e-caprolactam[J]. Appl Catal A, 2005, 281: 47–54.

DOI:10.1016/j.apcata.2004.11.011 |

2021, Vol. 35

2021, Vol. 35