CeO2基储氧材料是三效催化剂(TWCs)中关键的储/释氧组分. Ce具有独特的电子结构(4f 25d 06s2), 其氧化物在Ce3+(Ce2O3)和Ce4+(CeO2)之间可逆转换, 实现氧的储存(贫燃, A/F > 14.7)和释放(富燃, A/F < 14.7), 因而具有平抑尾气空燃比波动, 拓宽TWCs三效窗口的功能[1-3]. 为应对未来更高的汽油车尾气排放法规, 要求CeO2基储氧材料必须具备优异的高温热稳定性以避免由于其孔道坍塌造成的贵金属包埋和TWCs催化活性下降.

CeO2基储氧材料逐步发展, 第一代储氧材料为纯CeO2. 纯CeO2以表面储氧为主, 储氧性能依赖于比表面积的大小, 在20世纪80年代以前的催化剂中应用较多. 后来发现, 纯CeO2还原温度相对较高、储氧能力有限、热稳定性差, 在850 ℃以上时, 极易发生烧结, 颗粒增大, 比表面积下降, 导致几乎丧失储氧能力. 由于ZrO2掺杂的CeO2-ZrO2材料相比纯CeO2具有更优异的氧化还原性能和热稳定性, 从1995年开始CeO2-ZrO2材料逐渐取代CeO2作为TWCs中的载体材料和助剂[4]. 目前, 国际上CeO2-ZrO2基储氧材料的主要供应商是法国的Rhodia(现Solvay)公司和日本的Daiichi Kigenso Kagaku Kogyo (DKKK)公司. Rhodia公司主要采用共沉淀法和水热合成法, 通过对制备条件的精细控制(如对金属盐溶液进行预处理、添加不同种类表面活性剂、改变沉淀方式、改善焙烧方法等)来制备高比表面积、高热稳定的储氧材料. 该公司报道的CeO2-ZrO2基材料在1 000 ℃老化处理4 h以后, 比表面积 > 40 m2·g-1 [5]. DKKK公司主要采用沉淀法, 通过对铈盐和锆盐的预处理, 拓宽材料孔径在大孔方向的分布, 提高其热稳定性, 1 000 ℃老化处理3 h以后, 比表面 > 50 m2·g-1 [6]. 除此之外, Zhao等[7-8]研究了制备方法(共沉淀法、水热法、均匀沉淀法和微乳液法)对Ce0.67Zr0.33O2材料的影响, 发现以共沉淀法制备的样品孔径孔容最大, 热稳定性最高. 同年, 他们继续研究了共沉淀法制备Ce0.67Zr0.33O2材料过程中沉淀pH值、陈化温度和干燥温度的影响, 发现适度升高陈化温度能促进晶粒生长. 郭晶等[9]通过水热晶化法制备了系列CeO2-ZrO2基储氧材料, 发现水热温度和时间对材料的各项性能均有影响, 并得出在100 ℃水热条件下反应12 h制备的CeO2-ZrO2基材料具有最优的织构性能和热稳定性能. Kim等[10]采用超临界水中连续水热合成法(简称超临界法)和传统共沉淀法制备了CexZr1-xO2材料, 发现相比传统共沉淀法, 以超临界法(减少水的表面张力)制备的材料形貌更疏松多孔, 从而具有更高的热稳定性, 其制备的Ce0.65Zr0.35O2经1 000 ℃、4 h老化后比表面积为21.1 m2·g-1. 综上所述, 通过精细控制制备条件, 或改变制备方法能够提高材料的织构性能和热稳定性. 但是, 目前这些研究制备的材料性能(特别是热稳定性)不能满足排放升级对材料的需求, 材料的热稳定性还需进一步提高, 而如何提高材料的热稳定性是我们必须攻克的科学技术难关.

氧化物纳米颗粒烧结热力学指出, 可通过在晶界处构筑高度稳定的介稳结构, 以更低的晶界能取代高的表面能, 降低氧化物晶体生长驱动力, 从而得到稳定的纳米晶粒[11]. 因此, 为了获得高热稳定的CeO2基材料, 我们突破传统沉淀法对晶粒生长的一步控制, 提出分步沉淀, 通过对晶粒生长的分步精准控制, 采用晶界能取代高的表面能, 实现高热稳定CeO2基储氧材料的制备. 我们将系统对比传统沉淀法和分步沉淀法对CeO2基材料结构和性能的影响规律. 在此基础上, 优化分步沉淀中的晶种含量, 研究晶种含量对纳米晶尺寸、烧结驱动力及所制备CeO2基材料热稳定性的影响规律, 并通过优化晶种含量, 构筑高性能的CeO2基材料及其负载的单Pd TWCs.

1 实验部分 1.1 材料的制备我们制备CeO2基材料(简写为CZ)的组成均为CeO2-ZrO2-Y2O3-La2O3(CZ, 40-50-5-5 %(质量分数)). 其中, CZ-1采用共沉淀方法制备, CZ-2、CZ-3和CZ-4采用分步沉淀法制备, 具体制备方法如下:

CZ-1f: 将Ce(NO3)3·6H2O, ZrO(NO3)2, Y(NO3)3·6H2O和La(NO3)3·6H2O按一定组成溶解配置成盐溶液, 沉淀剂为氨缓溶液. 将混合盐溶液和沉淀剂一同缓慢的滴加至恒温水浴桶中(并流法), 沉淀浆料的pH值保持在9左右. 然后室温静置陈化24 h, 90 ℃水浴陈化, 在60 ℃下加入月桂酸搅拌2 h, 将沉淀过滤、去离子水洗涤后, 将滤饼在80 ℃干燥12 h, 然后将干燥的沉淀物在600 ℃焙烧3 h得到新鲜样品被标为CZ-1f.

CZ-2f按一定组成溶解配置成盐溶液, 取盐溶液质量的10%作为沉淀的第一部分, 沉淀剂为氨缓溶液. 将10%混合盐溶液和沉淀剂一同缓慢的滴加至恒温水浴桶中, 沉淀浆料的pH值保持在9左右. 室温静置陈化24 h, 然后将第一部分的10%沉淀物作为晶种, 将剩余90%混合盐溶液和沉淀剂一同缓慢的滴加到第一部分混合物中, 进行室温陈化, 90 ℃水浴陈化, 在60 ℃下加入月桂酸搅拌2 h, 将沉淀过滤、去离子水洗涤后, 将滤饼在80 ℃干燥12 h, 然后将干燥的沉淀物在600 ℃焙烧3 h. CZ-3f和CZ-4f与CZ-2f操作步骤一致, 沉淀第一部分晶种含量分别为50%和90%.

为了表征样品的热稳定性, 将4个新鲜样品在900 ℃煅烧4 h得到老化样品, 分别标记为CZ-1a、CZ-2a、CZ-3a和CZ-4a.

1.2 单Pd TWCs的制备及活性评价以新鲜CZ材料为载体, Pd(NO3)2为金属前驱体, 采用等水孔体积浸渍法制备得到一系列单Pd三效催化剂. Pd的理论负载量为1.0%(质量分数). 将浸渍后的粉末在80 ℃的温度下干燥12 h, 然后在550 ℃空气中煅烧3 h, 得到新鲜的催化剂粉末, 分别标记为Pd/CZ-1f、Pd/CZ-2f、Pd/CZ-3f和Pd/CZ-4f. 为了获得整体式催化剂, 将新鲜催化剂粉末使用球磨法涂覆在堇青石蜂窝陶瓷基体上(Coning公司, 0.038 mm, 2.5 mL), 涂覆量为180±5 g·L-1. 然后在空气中550 ℃煅烧3 h, 得到新鲜的整体式催化剂. 将新鲜的催化剂在900 ℃煅烧4 h, 得到老化的催化剂, 分别记录为Pd/CZ-1a、Pd/CZ-2a、Pd/CZ-3a和Pd/CZ-4a.

催化剂的活性评价在固定床连续流动反应器上进行. 模拟的汽油车尾气由C3H6、C3H8、CO、H2、NO、CO2、H2O、O2和N2组成, 各组分的体积占比分别为0.02%、0.01%、0.46%、0.15%、0.13%、11.00%、10.00%、0.36%和77.87%. 其氧化剂/还原剂比空燃比λ控制在1左右[12].

| $ \lambda=\frac{2\left[\mathrm{O}_2\right]+[\mathrm{NO}]}{[\mathrm{CO}]+\left[\mathrm{H}_2\right]+9\left[\mathrm{C}_3 \mathrm{H}_6\right]+10\left[\mathrm{C}_3 \mathrm{H}_8\right]} $ |

在测试过程中, 气体流速在进入反应器之前使用质量流量计进行调节, 气体空速(GHSV)控制在50 000 h-1. 测量前, 为保证催化剂活性结果相对可靠和稳定, 首先需将催化剂置于550 ℃的模拟气反应条件下活化预处理1 h, 然后以5 ℃/min的升温速率从100升至400 ℃, 过程中每隔5 ℃记录一次气体浓度. 反应后的气体C3H8、C3H6、CO和NO通过傅里叶变换红外光谱(Antaris IGS-6700, Nicolet, Thermo Fisher Scientific)进行分析. 50%和90%污染物转化率所需的温度(T50和T90)用于评估催化剂的催化活性.

1.3 CZ材料和单Pd TWCs的性能表征采用全自动比表面孔径分析仪(Quantachrome, 美国)测定样品的织构性能. 测试前, 所有样品在300 ℃真空脱气3 h, 然后在液氮温度(-196 ℃)下进行N2吸附-脱附测试. 使用多点BET法计算样品的比表面积, BJH法得到样品的孔径分布.

采用DX-2500 X射线衍射仪(Rigaku, 日本)对样品进行物相结构表征. 以Cu Kα射线(λ=0.154 06 nm)为激发光源, 管电流为25 mA, 管电压为40 kV, 扫描范围为2θ=10°~90°, 步长为0.02°. ZrO2在CZ中的固溶度应由下列等式定义: ZrO2在CeO2总量中的溶解量/ZrO2的总量×100%, CeO2-ZrO2混合氧化物的固溶度S可用下式表示[13]:

| $ S=(x / C)(100-C)(100-x) \times 100 $ | (1) |

| $ x=(5.423-\alpha) / 0.003 $ | (2) |

C为CZ中ZrO2含量(%(摩尔分数)), α是对于给定ZrO2含量CZ混合氧化物的晶胞参数(nm), x是CZ固溶体中溶解的ZrO2的量(%(摩尔分数)). 当x为0%或100%时, 分别对应的是纯CeO2和立方ZrO2的晶格常数, 即分别为0.54和0.51 nm.

采用CO吸附红外漫反射光谱(CO-DRIFTS)测试催化剂的分散度, 该红外光谱仪(Thermo Nicolet)检测器为MCT且配有高温反应池. 首先将样品在5% H2/N2气(40 mL·min-1)中从室温升温至450 ℃并保持30 min, 然后将气体转换为He(40 mL·min-1), 样品在He气中吹扫降温至25 ℃后采集背景光谱. 在25 ℃下, 用1%(体积分数) CO/He(30 mL·min-1)吹扫并持续30 min. 然后切换气体为He气(40 mL·min-1)吹扫15 min后采集光谱.

采用氢气-程序升温还原(H2-TPR)测试样品的还原性能. 通过使用实验室自组装装置进行, 该装置配有一个GC-9790气相色谱(Fuli, China). 将样品置于一个U形石英管中, 在测试前在N2(25 mL·min-1)气氛中于450 ℃预处理40 min, 然后冷却至室温. 将气氛转换为5% H2/N2的混合物(30 mL·min-1), 并将样品从室温以8 ℃/min的升温速率加热至900 ℃. 同时用热导池检测器(TCD)检测H2的消耗.

采用实验室自组装O2脉冲注射法装置测量样品的储氧量(OSC). 将样品放置在一个U形石英管中. 测试前, 将样品在纯H2(30 mL·min-1)气氛中于550 ℃还原1 h. 然后将样品在He(40 mL·min-1)气流中冷却至200 ℃, 每2 min向样品中注入固定含量的O2, 直到检测不到O2的消耗为止.

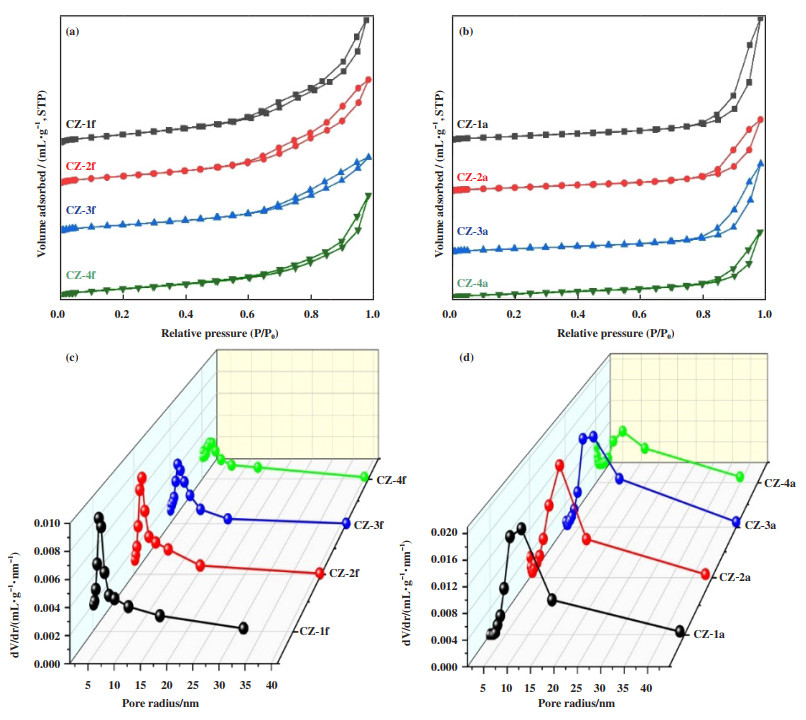

2 结果与讨论 2.1 材料的织构性能和形貌如表 1所示, 采用分步沉淀在一定程度上可以改善材料的织构性能. 当初始晶种量为10%时, 所得CZ-2织构性能最佳, 在600和900 ℃处理的样品表面积分别为119和62 m2·g-1, 孔容分别为0.37和0.31 mL·g-1. 当进一步加大初始晶种量, 材料的织构性能有所下降, 继续增加材料的织构性能基本保持不变, 总的来说CZ-2织构性能最佳. 根据IUPAC分类, 如图 1所示, 所有样品的N2-吸脱附等温线都可以归为Ⅳ型等温线, 这表明所有样品均具有介孔结构[14]. 采用分步沉淀所制备的材料, 无论新鲜和老化状态, 回滞环形状差异不大, 均为H1型, 即为热力学稳定的圆柱形孔[15], 在一定程度上表明材料的稳定性能较好. 根据文献[16]报道, 材料老化之后, 孔形状的变化是不利的, 因为它可能伴随着晶粒内部的调整, 导致织构性能的破坏. 在分步沉淀中, 当加大初始晶种含量, 所制的材料的孔径分布逐渐变小变窄, 较小孔容及较窄的孔径分布是不利于传质的, 综上所述: 在分步沉淀中采用适当的晶种含量在一定程度上有利于提高材料的织构性能.

| 表 1 新鲜和老化样品的织构性能 Table 1 Textural properties of the fresh and aged samples |

|

图 1 新鲜((a)、(c))和老化((b)、(d))材料的N2吸脱附曲线及相应的孔径分布 Fig.1 N2 adsorption-desorption isotherms and corresponding BJH pore distribution of the fresh ((a), (c)) and aged ((b), (d)) materials |

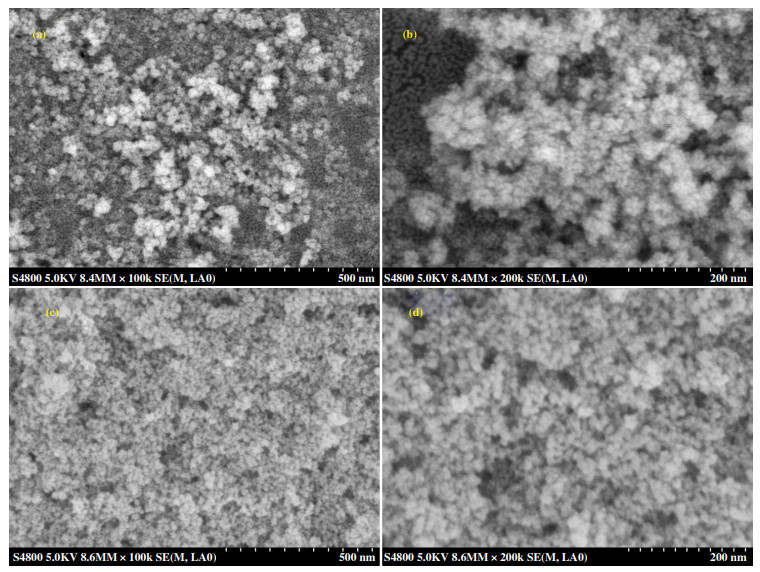

为进一步探究分步沉淀对材料形貌的影响, 我们对CZ1-f和CZ2-f进行了SEM测试, 结果见图 2. 由图 2可以看出: 由沉淀法制备的CZ1-f和由分步沉淀法制备的CZ2-f, 颗粒的微观形貌和尺寸相似, 均为无定型的球形. 值得注意的是, 由图 2(b)和图 2(d)所示, CZ1-f中颗粒有轻微的团聚, 但CZ2-f中颗粒更为分散, 这可能也是其具有更好热稳定性的原因之一.

|

图 2 CZ1-f((a)、(b))和CZ2-f((c)、(d))的SEM图谱 Fig.2 The SEM spctra of CZ1-f ((a), (b)) and CZ2-f ((c), (d)) |

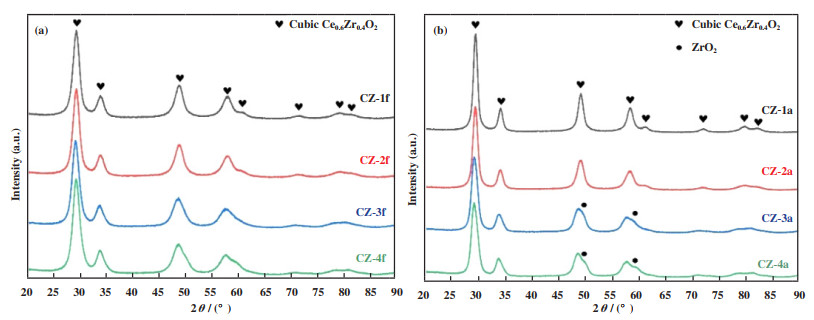

不同晶种含量制备CZ材料的XRD图谱如图 3所示. 对于新鲜样品, 所有材料的物相结构均属于立方相Ce0.6Zr0.4O2(JCPDS No.0038143), 图中用(♥)标记从左到右依次分别对应(111)、(200)、(220)、(311)、(222)、(400)、(331)和(420)晶面, 未发现其他杂峰, 表明在600 ℃焙烧下均形成了单相固溶体. 从表 2中可以看到CZ-2样品中Zr的固溶程度S是4个样品中最大的, 且晶胞参数最小(为0.526 nm), 因为Zr4+的离子半径(0.084 nm)小于Ce4+ (0.097 nm)离子半径[17], 当Zr4+取代Ce4+会引起晶胞收缩. 此外对于(111)晶面衍射峰的强度顺序依次是CZ-2 > CZ-1 > CZ-3 > CZ-4, 根据谢乐方程计算材料晶粒尺寸亦是如此. 随着晶种数量的增加, 初始晶粒尺寸会逐渐减小, CZ-2初始晶粒尺寸最大为6.6 nm, 表明材料具有较强的抗烧结能力(晶粒尺寸增长率最低, 为18.2%). 根据文献[18]报道, 对于新鲜样品, 初始晶粒尺寸越大, 材料烧结驱动力越小, 反之晶粒越小表面能越高, 材料越不稳定, 故较大的初始晶粒尺寸有利于在高温热老化过程中保留优异的织构性能.

|

图 3 (a) 新鲜和(b)老化材料的XRD Fig.3 XRD pattern of fresh (a) and aged (b) materials |

| 表 2 新鲜和老化样品的晶粒尺寸、晶胞参数及Zr固溶度 Table 2 Grain size, cell parameters and Zr solid solubility of fresh and aged samples |

当样品经过高温热处理后所有衍射峰强度均增强, 从图 3可以看到, CZ-1a及CZ-2a衍射峰较为对称, 其物相结构没有发生变化, 而CZ-3a及CZ-4a样品明显可以看到有不对称峰, 除了具有立方相Ce0.6Zr0.4O2外, 其杂峰为四方相结构的ZrO2(JCPDS No.37-0031)(●标记), 表明材料在老化过程中可能有较多的Zr物种并未进入到体相, 从而固溶度较小. CZ-3a及CZ-4a晶胞参数较大, 也证明上述观点. 此外, 未观察到归属于稀土金属氧化物的Y2O3和La2O3衍射峰, 表明所有引入的稀土离子均已掺入CZ基体中, 并形成均匀的固溶体. 从表 2还可以看到CZ-2a具有最小的晶胞参数, 表明在老化样品中CZ-2a具有最大的Zr固溶度S及稳定的物相结构.

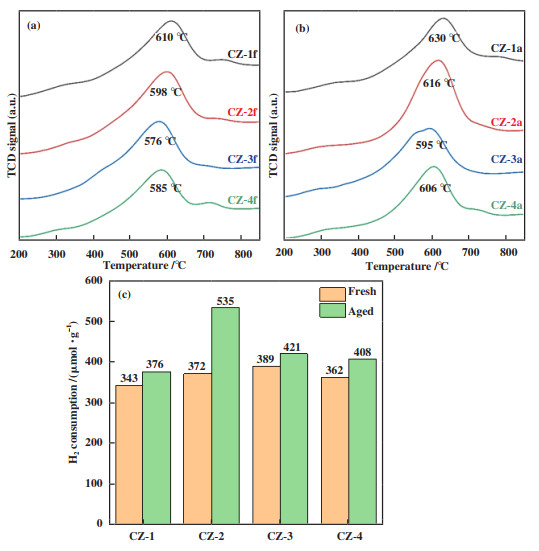

2.3 材料的氧化还原性能如图 4所示, 对于新鲜材料来说, 采用分步沉淀相比于传统共沉淀法(CZ-1f)在一定程度上有利于提高材料的氧化还原性能. 材料的还原温度先降低后升高, 表明增加适当的晶种含量有利于增强体相晶格氧的迁移率, 同时提高材料的氧缺陷浓度, 从而提高材料的还原性能. 当初始晶种量达到50%时, 继续增加晶种含量并不会增加氧空位浓度. 因此对于新鲜材料来说CZ-1f样品氧化还原性能最差, CZ-3f氧化还原性能最好. 当经过高温热处理后, 由于高温氧化造成氧空位被填充及晶粒烧结, 氧空位含量减少, 所有材料氧化还原温度向高温移动, 但规律依然不变, CZ-3a样品的氧空位浓度依然是最高的, CZ-1a的氧空位浓度依然最低, 其相应的还原温度最高. 此外, 从图 4还可以看到, 新鲜样品耗氢量大小顺序为CZ-3f (389 μmol·g-1) > CZ-2f (372 μmol·g-1) > CZ-4f (362 μmol·g-1) > CZ-1f (343 μmol·g-1), 老化样品耗氢量大小顺序为CZ-2a (535 μmol·g-1) > CZ-3a (421 μmol·g-1) > CZ-4a (408 μmol·g-1) > CZ-1a (376 μmol·g-1). 其结果进一步说明采用分步沉淀相比于传统共沉淀法在一定程度上有利于提高材料的氧化还原性能. 值得注意的是老化后CZ-2a样品的耗氢量是最大的, 推测可能与材料更高的Zr固溶度有关, 表明材料表面及体相氧的利用率是最高的, 这种高利用率在一定程度上可能有利于三效催化活性.

|

图 4 新鲜和老化材料的H2-TPR曲线((a)、(b))及耗氢量(c) Fig.4 H2-TPR profiles ((a)、(b)) and hydrogen consumption (c) of fresh and aged materials |

不同材料的储氧量(OSC)结果如表 3所示, 据文献报道[19], 储氧量的大小主要与材料的缺陷含量和材料组成的均一性有关. 结合材料的H2-TPR来看, 对于新鲜材料的氧化还原顺序为: CZ-3f > CZ-4f > CZ-2f > CZ-1f, 与储氧量(OSC)的顺序一致, 老化后由于材料烧结团聚, 晶粒长大, 氧空位被氧化填充造成储氧量降低, 但规律与新鲜样品一致, 顺序如下: CZ-3a (326 μmol·g-1) > CZ-4a (305 μmol·g-1) > CZ-2a (299 μmol·g-1) > CZ-1a (271 μmol·g-1). 这进一步证实了增加初始晶种量有利于增加缺陷浓度, 从而提高材料的OSC.

| 表 3 新鲜和老化材料的OSC值 Table 3 OSC values of the fresh and aged materials |

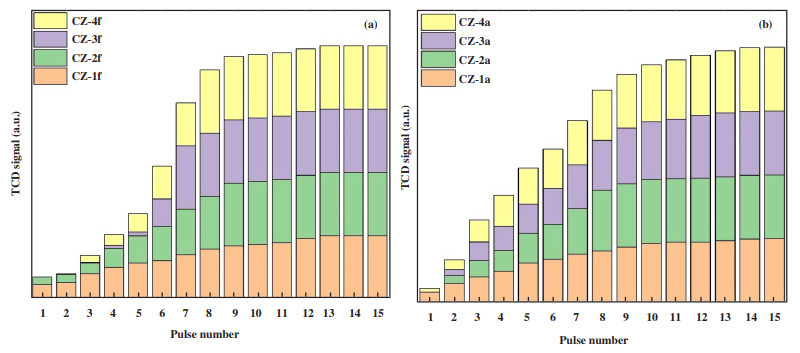

对不同材料进行了储放氧速率测试, 如图 5所示, 从储氧速率来看, 对于新鲜样品, CZ-3f样品7次就达到储氧完全, 其储氧速率最快; 其次是CZ-4f样品8次达到储氧平衡. 储氧速率最慢的是传统共沉淀法制备得到的CZ-1f, 约13次才达到储氧完全. 因此可以看出用分步沉淀可以加快储氧速率, 快速达到储氧平衡. 对于老化样品来说, 其储氧达到平衡规律为: CZ-2a (10 times) > CZ-3a (13 times) > CZ-4a (14 times) > CZ-1a (15 times), 由于材料高温老化烧结, 储放氧速率均变慢, 其中CZ-2a样品最先达到储氧平衡, 一方面可能与材料老化后仍然具有较高的比表面积有关, 另一方面可能是材料老化后仍然维持较高的缺陷含量, 因为其H2-TPR可以看到CZ-2a样品仍然具有较大的耗氢量, 这些在一定程度上均有利于提升材料的储放氧性能.

|

图 5 新鲜(a)和老化(b)材料的储氧脉冲信号 Fig.5 Oxygen storage pulse diagrams of fresh (a) and aged (b) materials |

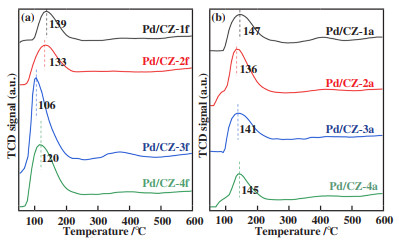

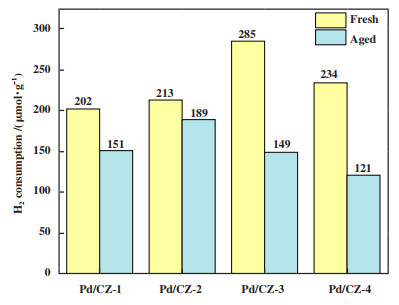

如图 6所示, 当Pd负载于CZ载体上后, 由于氢溢流现象, Pd/CZ催化剂的还原温度相比纯载体大大降低[20-21]. 由图 6(a)和图 7可以看出, 催化剂的还原峰温按照如下顺序增加: Pd/CZ-3f (106 ℃) < Pd/CZ-4f (120 ℃) < Pd/CZ-2f (133 ℃) < Pd/CZ-1f (139 ℃). 同时, 结合图 7可以看出, 催化剂的耗氢量按Pd/CZ-3f (285 μmol·g-1) > Pd/CZ-4f (234 μmol·g-1) > Pd/CZ-2f (213 μmol·g-1) > Pd/CZ-1f (202 μmol·g-1)的顺序逐渐降低. 这说明在新鲜状态下, Pd/CZ-3f催化剂中氧物种具有更快的移动性, 可以在较低温度下被还原. 然而, 如图 6(b)和图 7所示, 当高温老化后, 由于Pd物种和载体烧结团聚, 所有催化剂的还原峰温均向高温方向移动, 且耗氢量降低. 其中, Pd/CZ-2a表现出最低的还原峰温和最高的耗氢量, 这主要与CZ-2a具有最好的织构性能和热稳定性能有关.

|

图 6 新鲜(a)和老化(b)催化剂的H2-TPR曲线 Fig.6 H2-TPR profiles of the fresh (a) and aged (b) catalysts |

|

图 7 催化剂的耗氢量 Fig.7 H2 consumption patterns of catalysts |

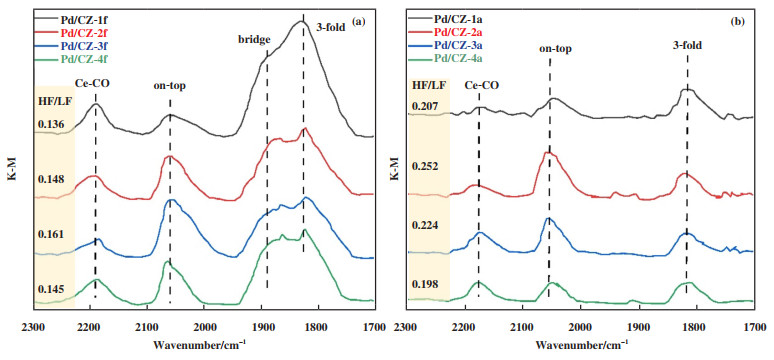

为了探究催化剂的表面化学信息, 用CO作为探针分子对4个催化剂进行了CO原位化学吸附, 得到的红外振动谱如图 8所示. 2 180 cm-1附近的红外振动峰归属于CO在Ce上的振动吸收[22], 2 055 cm-1(HF)附近的振动峰归属于CO线式吸附(on-top), 其相应的Pd颗粒较小; 另外在1 895及1 830 cm-1低频(LF)附近的振动峰分别归属于CO桥式吸附(bridge)和三重吸附态(3-fold), 其相应的Pd颗粒较大[23-24]. 据文献报道[25], HF/LF峰强度比在一定程度上可以表示Pd颗粒在材料上的分散情况及相应Pd颗粒的大小. 分步沉淀所制备催化剂的HF/LF峰强度相比于传统共沉淀法大大地增加(见图 8), 表明Pd在CZ-2f、CZ-3f和CZ-4f材料的分散情况明显好于CZ-1f, 经H2-TPR证实是由于材料表面有更多的Ce3+及氧空位. 这在一定程度上可以很好地锚定Pd物种, 当样品经过高温老化后, Pd颗粒经过烧结长大, 老化催化剂的振动峰强度明显减弱, 值得注意的是老化催化剂Pd/CZ-2a仍保持较高的HF/LF值(0.252), 说明材料老化后Pd保持了最佳的分散性能,相应老化后Pd颗粒增长率最小, 其主要归因于材料老化后仍保持最佳的织构性能和氧化还原性能, 故其分散Pd的能力强于其他催化剂, 再次说明良好的材料热稳定性是保证活性组分高分散的前提和基础.

|

图 8 CO吸附在新鲜(a)和老化(b)材料催化剂上的红外漫反射光谱 Fig.8 CO-DRIFTS spectra of the fresh (a) and aged (b) catalysts |

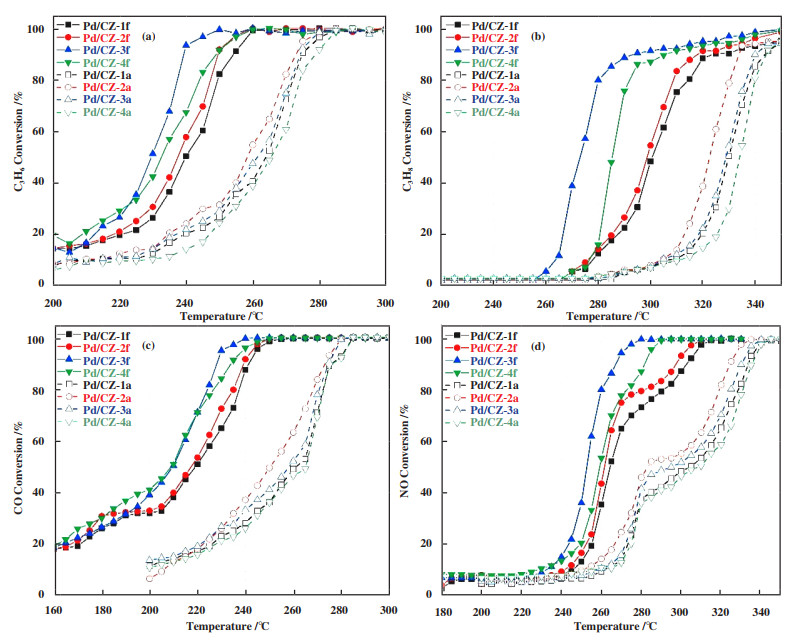

为了评估材料的性能, 进行了三效催化活性评价, 活性结果如图 9和表 4所示. 分步沉淀所制备催化剂的三效催化活性明显优于传统共沉淀法. 对于新鲜催化剂, Pd/CZ-3f的催化活性最佳, 这是由于CZ-3f材料的氧化还原温度最低, 体相氧迁移更加易于还原, 同时氧缺陷含量最高, 易锚定分散Pd物种, 从而提高更多的活性位点, 所以Pd/CZ-3f的活性最佳, 其次是Pd/CZ-4f. 新鲜催化剂活性最差的是Pd/CZ-1f, 虽然CZ-1f材料的比表面积较高, 但氧化还原活性不佳, 材料氧缺陷含量最低造成锚定分散Pd的性能较差. 此外, 所有新鲜材料的比表面积均较高, 都较易于分散活性组分Pd, 所以其氧空位浓度对Pd的活性起主导作用. 然而, 对于900 ℃老化后催化剂来说, 由于高温老化造成材料烧结团聚及Pd颗粒长大、Pd容易被材料包埋, 导致活性位点减少, 此时具有高的比表面积、大孔容的材料更易于分散Pd物种, 材料的织构性能、热稳定性能占主导因素. 因为CZ-2a材料的织构性能最佳, 其高温煅烧后仍然具有高表面积,为催化剂与污染物分子提供更多的接触机会, 所以三效催化活性最好.

|

图 9 新鲜和老化催化剂的C3H6 (a)、C3H8 (b)、CO (c)和NO (d)的转化曲线 Fig.9 Conversion curves of C3H6 (a), C3H8 (b), CO (c) and NO (d) of the fresh and aged catalysts |

| 表 4 催化剂的T50和T90数值 Table 4 The values of T50 and T90 over the catalysts |

我们在文中揭示了晶种含量对纳米晶尺寸、烧结驱动力及所制备CZ材料热稳定性的影响, 并通过优化晶种含量, 构筑高性能的CZ材料及其负载的单Pd三效催化剂. 结论如下:

(1) 较传统沉淀法, 分步沉淀法所制备的CZ材料具有更优的织构性能和氧化还原性能.

(2) 较少的晶种诱导可以显著提高材料热稳定性能和织构性能, 但进一步增加晶种含量对材料热稳定性能提升作用不明显. 其中, 当晶种量为10%时, 所得CZ材料在高温焙烧后仍保持最大比表面积及稳定的立方相结构, 表现出最好的织构性能和热稳定性能, 其负载的单Pd三效催化剂因此表现出最优的三效催化活性.

(3) 单Pd三效催化剂的催化活性与CZ材料的氧空位浓度和热稳定性有关. 因此, 制备具有优异氧化还原性能和热稳定性的CZ材料是提高单Pd三效催化剂催化活性的前提和关键.

| [1] |

a. Gao J B, Tian G H, Sorniotti A, et al. Review of thermal management of catalytic converters to decrease engine emissions during cold start and warm up [J]. Appl Therm Eng, 2019, 147: 177-187. b. Ren De-zhi(任德志), Wang Cheng-xiong(王成雄), Zhang Xiu-juan(张秀娟), et al. Impacts of H2O and CO2 on NOx storage-reduction performance(H2O、CO2组分对NOx存储-还原性能的影响)[J]. J Mol Catal(China)(分子催化), 2020, 34(5): 397-406. c. Xie Wang-wang(谢旺旺), Zhou Guang-he(周广贺), Zhang Xiao-hong(张晓虹), et al. Research progress of attapulgite application in flue gas SCR denitration catalytic reaction(凹凸棒石在烟气SCR脱硝催化反应中的应用研究进展)[J]. J Mol Catal(China)(分子催化), 2020, 34(6): 546-558. |

| [2] |

Skorodumova N V, Simak S I, Lundqvist B I, et al. Quantum origin of the oxygen storage capability of ceria[J]. Phys Rev Lett, 2002, 89(16): 166601–166604.

DOI:10.1103/PhysRevLett.89.166601 |

| [3] |

Esch F, Fabris S, Zhou L, et al. Electron localization determines defect formation on ceria substrates[J]. Science, 2005, 309(5735): 752–755.

DOI:10.1126/science.1111568 |

| [4] |

Kašpar J, Fornasiero P, Graziani M. Use of CeO2-based oxides in the three-way catalysis[J]. Catal Today, 1999, 50(2): 285–298.

DOI:10.1016/S0920-5861(98)00510-0 |

| [5] |

Rhodia Operations. Composition containing oxides of zirconium, cerium and at least one other rare earth and having a specific porosity, method for preparing same and use thereof in catalysis[P]. US, 8956994B2, 2015.

|

| [6] |

Daiichi Kigenso Kagaku Kogyo. Cerium oxide-zirconium oxide composite oxide and method for producing the same[P]. US, 8765631B2, 2014.

|

| [7] |

Zhao B, Li G F, Ge C H, et al. Preparation of Ce0.67Zr0.33O2 mixed oxides as supports of improved Pd-only three-way catalysts[J]. Appl Catal B-Environ, 2010, 96(3/4): 338–349.

|

| [8] |

Zhao B, Wang Q Y, Li G F, et al. Effect of synthesis condition on properties of Ce0.67Zr0.33O2 mixed oxides and its application in Pd-only three-way catalysts[J]. J Alloy Compd, 2010, 508(2): 500–506.

DOI:10.1016/j.jallcom.2010.08.101 |

| [9] |

Guo jing(郭晶), Zhu Jing-fang(朱敬芳), He Jie-li(何洁丽), et al. Preparation of CeO2-ZrO2-Al2O3 materials and catalytic performance of only-Pd catalyst (CeO2-ZrO29-Al2O3材料的制备及其单钯催化剂性能的研究)[J]. J Chin Soc Rare Earths, (中国稀土学报), 2015, 5(33): 542-549.

|

| [10] |

Kim J R, Lee K Y, Suh M J, et al. Ceria-zirconia mixed oxide prepared by continuous hydrothermal synthesis in supercritical water as catalyst support[J]. Catal Today, 2012, 185(1): 25–34.

DOI:10.1016/j.cattod.2011.08.018 |

| [11] |

Casotti D, Ardit M, Dinnebier R, et al. Crystallite growth upon isothermal annealing of nanocrystalline anatase[J]. Cryst Growth Des, 2015, 15(5): 2282–2290.

DOI:10.1021/acs.cgd.5b00068 |

| [12] |

Cheng T Q, Wang J L, Wang S N, et al. Citric acid induced promoted dispersion of Pt on the support and enhanced catalytic activities for a Pt-based catalyst[J]. Appl Surf Sci, 2017, 426: 745–754.

DOI:10.1016/j.apsusc.2017.07.120 |

| [13] |

Sugiura M, Ozawa M, Suda A, et al. Development of innovative three-way catalysts containing ceria-zirconia solid solutions with high oxygen storage/release capacity[J]. Bull Chem Soc Jpn, 2005, 78(5): 752–767.

DOI:10.1246/bcsj.78.752 |

| [14] |

Bumajdad A, Zaki M I, Eastoe J, et al. Characterization of nano-cerias synthesized in microemulsions by N2 sorptiometry and electron microscopy[J]. J Coll Interf Sci, 2006, 302(2): 501–508.

DOI:10.1016/j.jcis.2006.06.050 |

| [15] |

Xie A J, Zhou X M, Huang X Y, et al. Cerium-loaded MnOx/attapulgite catalyst for the low-temperature NH3-selective catalytic reduction[J]. J Ind Eng Chem, 2017, 49: 230–241.

DOI:10.1016/j.jiec.2017.01.034 |

| [16] |

Zhao D Y, Sun J Y, Li Q Z, et al. Morphological control of highly ordered mesoporous silica SBA-15[J]. Chem Mater, 2000, 12(2): 275.

DOI:10.1021/cm9911363 |

| [17] |

Saada R, Kellici S, Heil T, et al. Greener synthesis of dimethyl carbonate using a novel ceria-zirconia oxide/graphene nanocomposite catalyst[J]. Appl Catal B-Environ, 2015, 168: 353–362.

|

| [18] |

Li G D, Tang Z Y. Noble metal nanoparticle@metal oxide core/yolk-shell nanostructures as catalysts: Recent progress and perspective[J]. Nanoscale, 2014, 6(8): 3995–4011.

DOI:10.1039/C3NR06787D |

| [19] |

Mamontov E, Brezny R, Koranne M, et al. Nanoscale heterogeneities and oxygen storage capacity of Ce0.5Zr0.5O2[J]. J Phys Chem B, 2003, 107(47): 13007–13014.

DOI:10.1021/jp030662l |

| [20] |

Deng J, Chen Y S, Li M C, et al. Formation of partial kappa-Ce2Zr2O8 phase and its promotion on the supported Pd-only three-way catalysts[J]. Mater Res Bull, 2021, 141: 111341–111350.

DOI:10.1016/j.materresbull.2021.111341 |

| [21] |

Toso A, Colussi S, Padigapaty S, et al. High stability and activity of solution combustion synthesized Pd-based catalysts for methane combustion in presence of water[J]. Appl Catal B-Environ, 2018, 230: 237–245.

DOI:10.1016/j.apcatb.2018.02.049 |

| [22] |

Faria W L S, Perez C A C, Cesar D V, et al. In situ characterizations of Pd/Al2O3 and Pd/CeO2/Al2O3 catalysts for oxidative steam reforming of propane[J]. Appl Catal B-Environ, 2009, 92(1/2): 217–224.

|

| [23] |

Lin S Y, Yang L Y, Yang X, et al. Redox properties and metal-support interaction of Pd/Ce0.67Zr0.33O2-Al2O3 catalyst for CO, HC and NO elimination[J]. Appl Surf Sci, 2014, 305: 642–649.

DOI:10.1016/j.apsusc.2014.03.153 |

| [24] |

Lin S Y, Yang L Y, Yang X, et al. The effect of Pd precursor on Pd/Ce0.67Zr0.33O2 catalysts for automotive emission control[J]. Chin J Catal, 2015, 36(4): 639–648.

DOI:10.1016/S1872-2067(14)60264-3 |

| [25] |

Feio L S F, Hori C E, Mattos L V, et al. Partial oxidation and autothermal reforming of methane on Pd/CeO2-Al2O3 catalysts[J]. Appl Catal A-Gen, 2008, 348(2): 183–192.

DOI:10.1016/j.apcata.2008.06.030 |

2023, Vol. 37

2023, Vol. 37