随着化石资源日益枯竭, 生物质合成化学品和燃料受到广泛关注. 2-甲基四氢呋喃(2-MTHF)是一种生物质衍生物, 可作生物燃料、溶剂和化学中间体[1]. 作为生物燃料, 2-MTHF可单独使用, 也可与其他燃料混合使用, 其能量密度略低于汽油, 但比重高于汽油, 等体积下能达到和汽油相似的里程[2]. 更重要的是, 2-MTHF与汽油可以在任意比下互溶, 在汽油中的体积混合比例可超过60%都不会影响发动机性能, 无腐蚀性, 能在现有燃烧设施中直接应用, 极具市场潜力[3]. 2-MTHF沸点适中(80.2 ℃), 疏水(20 ℃, 14 g/100 g H2O), 具有较强的路易斯碱性, 在格氏、锂化、偶联以及两相反应中作溶剂, 产物选择性高, 且其无遗传毒性、无致突变性, 是新型环保溶剂[4−5]. 近年来, 2-MTHF市场供不应求, 价格居高不下, 开发绿色低成本生产路线非常必要. 2-MTHF主要合成路线包括乙酰丙酸法、内酯法、糠醛法[6]. 其中, 糠醛法因其原料成本低、来源广泛的优势受到研究者关注.

以糠醛(FUR)为原料加氢制备2-MTHF有一步法和两步法两种路线. 一步法即FUR在一个反应器或者两段反应器中加氢合成2-MTHF, Dong等[7]采用铜钯双固体催化剂使糠醛在常压下一步转化得2-MTHF, 收率97.1%, 该方法避免了高压、减少了产物分离成本. 两步法是指两个反应器中步完成两个过程: (1) FUR在Cu-Cr或者Cu/SiO2催化剂上转化为中间品2-甲基呋喃(2-MF)/糠醇(FFA); (2) 2-MF/FFA在其他催化剂上转化为2-MTHF. 其中, 两步法中经2-MF转化为2-MTHF为常用生产路线. 目前, 工业上2-MF转化为2-MTHF采用液相加氢工艺, Pd或Ni作为催化剂. Pd催化剂对于呋喃环上C=C双键加氢性能优于Ni催化剂, 但催化剂成本高. 李增杰等[8]采用液相加氢工艺, 考察了2-MF在Ni/Al2O3催化剂上生成2-MTHF的性能, 在3 MPa、150 ℃下, 25% NiO负载量催化剂上, 2-MF转化率为99.4%, 2-MTHF的选择性为97.1%, 连续使用8次, 性能稳定, 具备工业化前景. 液相加氢工艺条件由于较高的反应压力和温度对设备要求较高, 且固体催化剂在溶剂中呈浆状, 使用后催化剂分离困难[9]. 相比之下, 2-MF气相加氢转化为2-MTHF工艺能克服上述问题. Biswas 等[10]研究了贵金属及碱金属催化剂Ba/Cu/Cr、Cu/Cr/Ni/Zn/Fe、Cu-Ru/C、Pt/C和Pd/C上2-MF加氢性能, 结果表明在反应温度较低为125 ℃时, Pd/C催化剂对生成2-MTHF具有较好的催化活性, 收率达98%; 而其他4种催化剂对呋喃的开环反应均具有较高的活性, 反应的主要产物为2-戊酮, 而在较高反应温度250 ℃下, 所有催化剂催化加氢得到的主要产品均为2-戊酮. 林涛等[11]研究了Pd/C、Pt/C和Ru/C贵金属催化剂催化2-MF加氢气固相反应性能, 在反应温度为100 ℃、反应压力为3.0 MPa, 质量空速为0.48 h−1及和H2与2-MF的物质的量比为20∶1的条件下, Pd/C活性高、稳定性好, 稳定运行100 h, 2-MTHF收率在99.9%, 而Pt/C、Ru/C催化剂活性随着时间增长逐渐下降, 原因是表面活性位被覆盖造成的. Ding等[12]采用溶胶-凝胶法制备了Ni/SiO2催化剂, 在反应温度为180 ℃、反应压力为1.6 MPa及H2/2-MF摩尔比为10.7反应条件下, 当Ni负载量为25%时, 2-MF的转化率达98.0%, 2-MTHF选择性达86.8%, 催化剂稳定性不足, 反应8 h内转化率逐渐降低. 王英文等[13]采用蒸氨法制备了Ni/SiO2催化剂, 反应温度160 ℃, 压力1.6 MPa, LHSV(每克催化剂每小时处理2-MF的质量)为1.6 h−1, 2-MTHF收率为95.3%, 反应15 h后催化性能开始降低. 除了活性组分、制备方法、反应条件, 催化剂的载体性质特别是表面酸性也会影响催化性能. 催化剂中的酸性位, 特别是路易斯酸性位具有亲电性, 易与2-MF中的O原子键合, 促进反应物在催化剂表面吸附[14]. Liu等[15]研究了1 MPa、180 ℃, Ni/SiO2、Ni/Al2O3和Ni/CeO2催化剂上2-MF加氢生成2-MTHF的反应性能, 研究结果表明2-MF气相加氢制2-MTHF 反应中需提供适量的酸性来提高反应性能, Ni/Al2O3催化剂上2-MF的转化率较低(81.3%), Ni/CeO2催化剂上2-MTHF的选择性较低(75.3%), Ni/SiO2催化剂性能最佳. γ-Al2O3是一种亚稳晶体形式, 具有较高表面积、一定的孔容, 成本较低且来源广泛, 常用作催化剂载体, 与SiO2载体不同, γ-Al2O3表面具有路易斯酸性(Al3+离子)和Brønsted (OH−离子)位点, 以及路易斯碱性位点(O2−离子)[16]. 因此, 本研究制备了Ni/γ-Al2O3催化剂, 考察Ni含量、焙烧温度和反应条件对2-MF气相加氢制2-MTHF的性能的影响规律, 并优化了反应条件, 考察了催化剂的稳定性. 15% Ni/Al2O3-400在100~120 ℃、压力在1.6或2 MPa、WHSV=2.7 h−1、H2/2-MF=6.4的条件下, 催化上2-MTHF的收率均在97%以上, 催化剂能稳定运行40 h, 高于目前文献报道2-MF在Ni基催化剂上气相加氢制备2-MTHF的性能.

1 实验部分 1.1 催化剂的制备采用等体积浸渍法制备Ni/γ-Al2O3催化剂. 将氧化铝(国药集团)破碎至粒径0.900~0.450 mm, 500 ℃焙烧4 h后进行浸渍. 将六水合硝酸镍(国药集团)加入去离子水中, 搅拌至完全溶解, 缓慢加入需要质量载体, 搅拌均匀, 浸渍12 h, 接下来在120 ℃干燥12 h后于马弗炉中焙烧4 h. 分别制备了NiO质量分数为5%、10%、15%、20%的NiO/γ-Al2O3催化剂(命名为x% Ni/Al2O3-y, x%表示NiO质量分数, y代表焙烧温度).

1.2 催化剂结构表征采用康塔Autosorb-iQ-C型全自动物理化学吸附仪进行比表面积和孔结构测定. 测试前将催化剂在300 ℃真空脱气处理3 h, 在−196 ℃液氮温度下等温吸附脱附. 粉末X射线衍射(XRD)在布鲁克D8 Advance X射线衍射仪上进行, Cu靶Kα线, 管电压为40 kV, 管电流为40 mA, 扫描范围10°~80°. 采用康塔ChemBET Pulsar TPR/TPD自动化学吸附仪进行氢气程序升温还原(H2-TPR)测试. 0.05 g催化剂装入U型管中, 在He气氛下于400 ℃处理30 min, 冷却至50 ℃, 通入10% H2-N2标准混合气, 以10 ℃/min的速率升温至900 ℃, 用热导检测器(TCD)记录信号. 采用上述相同设备进行氨气程序升温脱附(NH3-TPD)测试. 0.2 g催化剂装入U型管中, 在He气氛下于550 ℃处理30 min, 温度降至50 ℃, 通入NH3/Ar吸附1 h, He吹扫1 h, 最后升温至550 ℃, 用热导检测器记录信号. 采用X射线光电子能谱(XPS, ThermoES CaLAB 250 Al 靶)表征催化剂的表面化学状态. 采用日本日立公司H-7650型透射电子显微镜(TEM), 通过超声波分散乙醇中的催化剂悬浮液滴在铜网上, 晾干后进行观察和拍照. 通过H2脉冲吸附法进行催化剂的H2化学吸附, Ni分散基于H∶Nisurface=1∶1的化学计量计算, 每个镍原子表面积为6.5×10−20 m2, 计算金属表面积和镍分散度[17].

1.3 催化剂的活性评价在固定床反应装置上进行Ni/γ-Al2O3催化剂性能评价. 将焙烧后催化剂在15 MPa压片, 破碎过筛, 取粒径0.900~0.450 mm颗粒1 g, 装入反应管中部, 两端以石英砂填料固定. 通入氢氮混合气(N2/H2=4), 以5 ℃/min速率升温至600 ℃, 还原4 h. 2-MF由高压微量进样泵进样, H2流量由质量流量计控制. 在100 ℃、1.6 MPa、WHSV=2.7 h−1、H2/2-MF=6.4的条件下进行催化加氢反应. 采用SP-3420A气相色谱对产物进行定量分析. KB-1色谱柱, 柱温程序升温, 范围为50~250 ℃, 进样器为250 ℃, FID检测器为270 ℃. 通过面积修正归一化法进行定量分析.

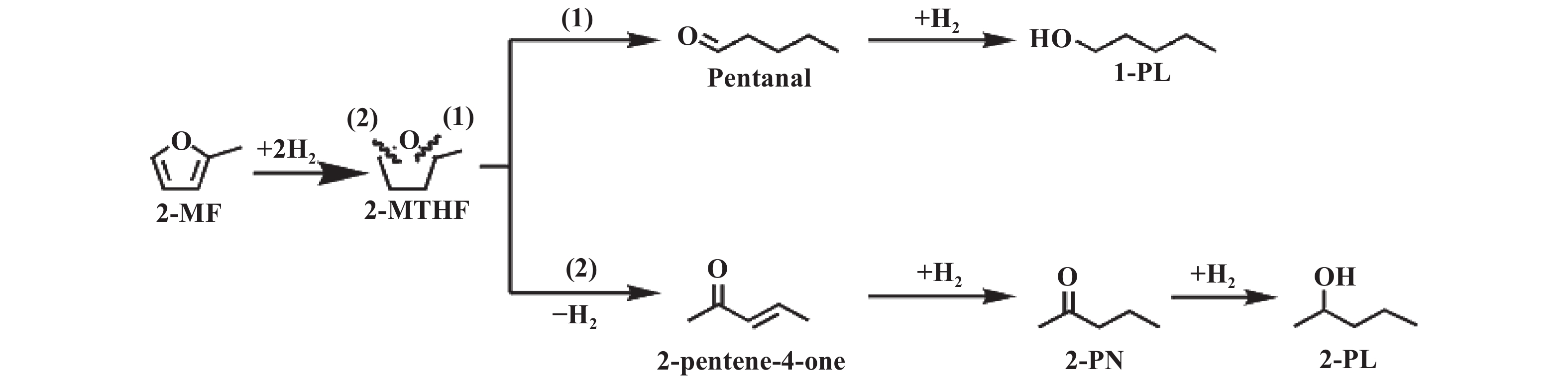

2 结果与讨论 2.1 催化剂的性能评价Ni/γ-Al2O3催化剂的2-MF气相加氢性能在高压固定床管式反应器进行. 在1.6 MPa, 100 ℃, Ni/γ-Al2O3催化剂的2-MF气相加氢性能见表1. 2-MF在Ni/γ-Al2O3催化剂作用下加氢, 呋喃环上C=C键加氢生成主要产物为2-MTHF, 呋喃环上C―O键断裂再加氢会生成副产物2-戊酮(2-PN)、2-戊醇(2-PL)、戊醇(1-PL). 根据文献, 产物2-MTHF中C―O键按照路线1断裂, 会生成副产物1-PL; 按照路线2断裂, 会相继生成2-PN和2-PL[18]. 由图1、表1可知, 产物中2-PL的选择性均高于1-PL, 表明C―O键主要按照路线2断裂, 这是因为线路2中C―O比路线1中C―O断裂需要较小的能量势垒, 因此2-PL选择性高[19]. 反应过程中2-PN的选择性较小, 表明由2-PN加氢变成2-PL反应速率较快. 反应中, 不同分子在一定条件下还会缩合、加氢或分子间重排生成较高碳数分子(C10以上)副产物, 包含2-(四氢糠氧基)四氢吡喃、2-(12-十四炔氧基)四氢吡喃、2-(糠氧基)四氢吡喃等.

| 表 1 催化剂的2-MF加氢反应性能a Table 1 2-MF Hydrogenation performance of catalystsa |

由表1数据可见, 500 ℃焙烧制备的Ni/γ-Al2O3催化剂, 随着Ni负载量的增大, 2-MF的转化率呈现先增大后减小的趋势, 2-MTHF的选择性逐渐降低. 其中, 5%Ni/Al2O3-500催化剂上2-MF的转化率只有50.5%, 但是选择性可达97.5%, 这表明反应活性位较少时催化剂活性不高, 加氢能力较弱, 这种情况下2-MF转化率较低[20]. 20%Ni/Al2O3-500催化剂上的2-MF转化率、2-MTHF选择性均低于15%Ni/Al2O3-500催化剂, 可能是因为较大Ni负载量会导致Ni分散性变差、Ni颗粒尺寸增大, 从而降低催化活性[21]. 焙烧温度同样影响催化剂性能, 15%Ni/γ-Al2O3催化剂在300、400 ℃焙烧, 催化剂的活性较高, 2-MF转化率均达到99.8%; 升高焙烧温度, 2-MF转化率逐渐下降. 与我们报道的溶胶-凝胶和蒸氨法制备的Ni/SiO2催化剂相比[12−13], Ni/γ-Al2O3对于2-MF加氢活性高且2-MTHF选择性高, 性能有较大提升, 这可能与载体性质有关, 将结合催化剂结构表征结果进行讨论.

2.2 催化剂的表征 2.2.1 Ni/γ-Al2O3催化剂的物相γ-Al2O3载体、焙烧和还原后催化剂的XRD谱图见图2. 在焙烧后催化的XRD谱图中, 2θ=37.4°、45.5°和67.3°处的衍射峰归因于γ-Al2O3的衍射峰, 2θ=43.3°和62.9°处的衍射峰归因于NiO[22]. 在还原后催化剂的XRD谱图中, 2θ=44.6°、51.5°和76.6°处的衍射峰归因于Ni的衍射峰[23], 分别对应Ni的 (111)、(200)和(220) 晶面(JCPDS, 04-0850), 这是NiO还原后生成Ni. 催化剂中也可能存在未还原NiO, 其在2θ=37.2°和43.3°的衍射峰与γ-Al2O3的色散峰重叠, 从而在XRD上无法确认NiO是否完全还原为Ni. Ni负载量由5%变化到20%, 还原后催化剂中Ni的衍射峰强度逐渐增大, 表明Ni的晶粒尺寸在增大. 图2(b)中, 10%Ni/γ-Al2O3-500催化剂的Ni衍射峰比其他催化剂上要尖锐, 可能是NiO的衍射峰与γ-Al2O3色散叠加所致. 根据谢乐公式计算Ni晶粒尺寸. 15%Ni负载量的催化剂, 焙烧温度越高, 还原后催化剂中Ni的衍射峰强度越高, 峰形越尖锐, 在600 ℃焙烧的催化剂, γ-Al2O3衍射峰强度也上升, 表明焙烧温度升高会导致晶粒尺寸增大. 文献中报道NiO较容易与γ-Al2O3发生固相反应, 生成NiAl2O4尖晶石相[24], 但从XRD谱图中, 很难确定是否存在NiAl2O4尖晶石相, 这归因于两个方面: 一方面, NiAl2O4的衍射峰与γ-Al2O3峰位置因重叠难以区分; 另一方面, 即使生成NiAl2O4相, 如果NiAl2O4含量较低, XRD也无法检测到, 还需要进一步借助其它表征来确定. 15%Ni/γ-Al2O3-300和15%Ni/γ-Al2O3-400催化剂上Ni晶粒尺寸较小, Ni金属面积最大[25], 这可能其催化活性较高的原因之一.

|

图 2 Ni/γ-Al2O3催化剂的XRD谱图 (a, c) 焙烧后; (b, d)还原后 Fig.2 XRD Patterns of Ni/γ-Al2O3 catalysts (a, c) after calcination; (b, d) after reduction |

图3为还原后不同负载量的Ni/γ-Al2O3催化剂的TEM图. 从图3中观察到, 还原后Ni颗粒分布均匀, Ni颗粒尺寸随着Ni负载量的增加而增大, Ni负载量为10%和15%的催化剂中Ni颗粒尺寸接近, 为8 nm左右; Ni负载量为20%的催化剂Ni颗粒尺寸明显变大, 尺寸较多集中在12 nm左右. 在还原后的催化剂HRTEM图像中晶格间距为0.20 nm的条纹像对应Ni (111)晶面. 同时还发现NiO的条纹像, 这可能有两个原因, 一个是NiO与γ-Al2O3载体相互作用较强难以还原, 二是在样品测试中Ni重新被氧化变成NiO. TEM的表征结果表明: Ni负载量较高会导致Ni颗粒聚集从而颗粒尺寸较大[26−27].

|

图 3 Ni/γ-Al2O3催化剂的TEM图像与HRTEM图像、粒径分布图与统计粒度分布的高斯拟合曲线: (a,b,c) 5%Ni/γ-Al2O3; (d,e,f) 10%Ni/γ-Al2O3; (g,h,i) 15%Ni/γ-Al2O3; (j,k,l) 20%Ni/γ-Al2O3 Fig.3 TEM And HRTEM images of different Ni/γ-Al2O3 catalysts and the statistics particle size distribution bar charts with the Gaussian fitted curves: (a,b,c) 5%Ni/γ-Al2O3; (d,e,f) 10%Ni/γ-Al2O3; (g,h,i) 15%Ni/γ-Al2O3; (j,k,l) 20%Ni/γ-Al2O3 |

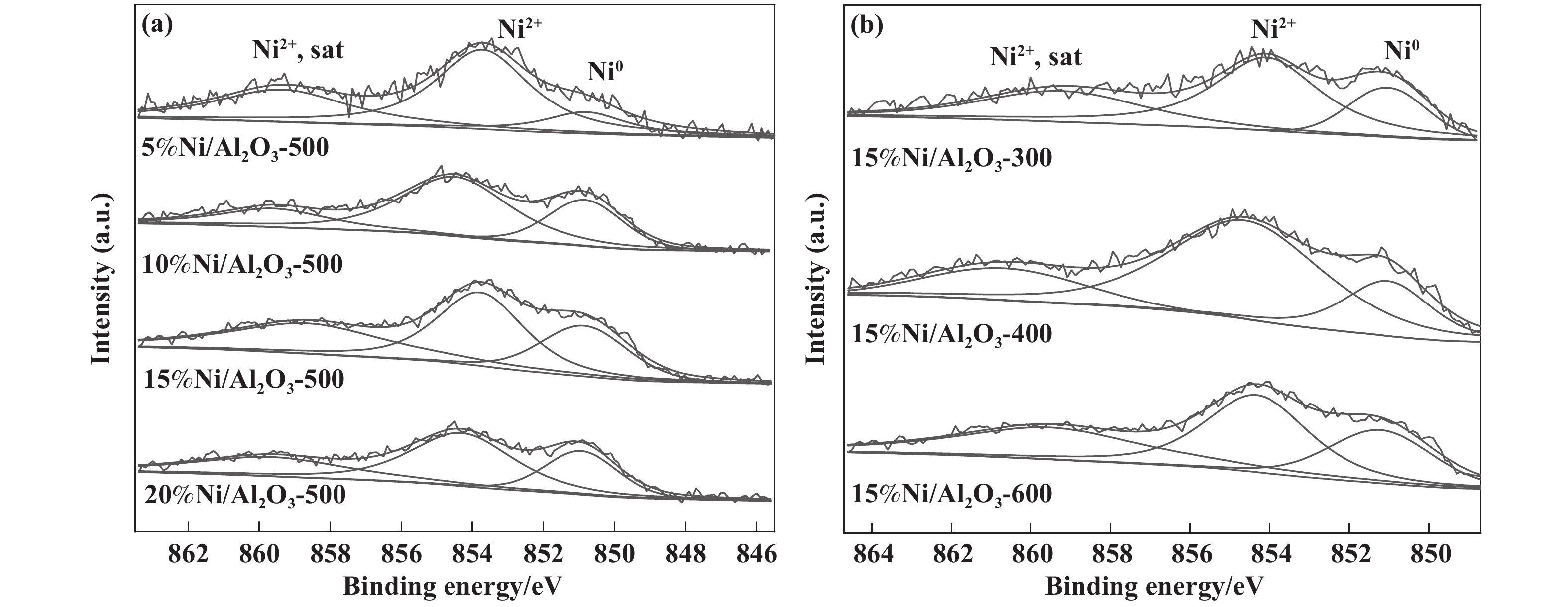

图4为催化剂Ni 2p3/2 XPS谱图, 峰拟合结果总结于表2中. 结合能在851 eV左右的峰对应Ni0的特征峰, 结合能在854.5 eV左右的峰对应NiO中Ni2+的特征峰, 860.1 eV左右的峰为Ni2+的卫星峰[28]. 15%Ni/Al2O3-300、15%Ni/Al2O3-400与15%- Ni/Al2O3-600催化剂中Ni2+的特征峰逐渐向高结合能方向移动, 这可能有两种归因: 一是高温焙烧的催化剂表面存在少量NiAl2O4, 在还原过程中NiAl2O4相没有被还原成Ni, 文献报道NiAl2O4中Ni2+的 2p3/2的特征峰在856.2 eV; 二是催化剂的Ni物种和载体之间的相互作用增强[29].

|

图 4 Ni/γ-Al2O3催化剂还原后XPS图 Fig.4 XPS Diagram of Ni/γ-Al2O3 catalysts after reduction |

| 表 2 N/iγ-Al2O3催化剂还原状态XPS数据 Table 2 XPS Data of reduction state of Ni/γ-Al2O3 catalysts |

表2总结了各个催化剂的表面元素组成. 可以看出, 20%Ni/Al2O3-500和15%Ni/Al2O3-600催化剂中可能存在较多NiAl2O4物种. 文献报道, 在450 ℃煅烧的Ni/Al2O3催化剂中的所有表面Ni都形成NiAl2O4物种, 直到单层饱和完成, 超过该阈值覆盖范围, 过量的Ni原子开始在镍-氧化铝界面上形成NiO物种[30], 使催化剂活性降低. 为了进一步明确催化剂表面Ni活性位情况, 采用H2脉冲法表征催化剂Ni的分散度及Ni金属面积, 结果见表3. 结果表明在300、400 ℃焙烧, 负载量为15%的催化剂具有较大的Ni金属面积, 这是其性能良好的原因; 600 ℃焙烧的负载量为15%的催化剂Ni金属面积小. 结合表1催化剂性能, 可以看出催化剂的活性与Ni的金属面积相关, Ni金属面积越大, 催化剂活性越高.

| 表 3 Ni/γ-Al2O3催化剂的织构性质 Table 3 Textural properties of Ni/γ-Al2O3 catalysts |

采用BJH法分析平均孔径结果见表3, 催化剂孔径均主要集中分布在5~7 nm范围之间, 表明催化剂均具有介孔结构[31]. 从表3中可以看到, 随着催化中Ni负载量的增加, Ni/γ-Al2O3催化剂的比表面积和孔容呈逐渐减小的趋势. 比表面积下降可能是由于载体γ-Al2O3中的孔隙填充了Ni物种, 堵塞了孔道, 从而降低比表面积和孔体积. Ni负载量越大, 覆盖载体表面越多, 比表面积和孔容下降是合理的[8]. 催化剂的比表面积随着焙烧温度的升高而减小, 可能是由于氧化铝载体的一些小孔隙的破坏所致[32]. 15%Ni/Al2O3-400催化剂BJH平均孔径最大. 孔径大, 有利于反应物和产物扩散, 减少内扩散过程对反应的影响, 进而减少一些副反应发生, 这可能是该催化剂上2-MTHF选择性能较好的原因之一.

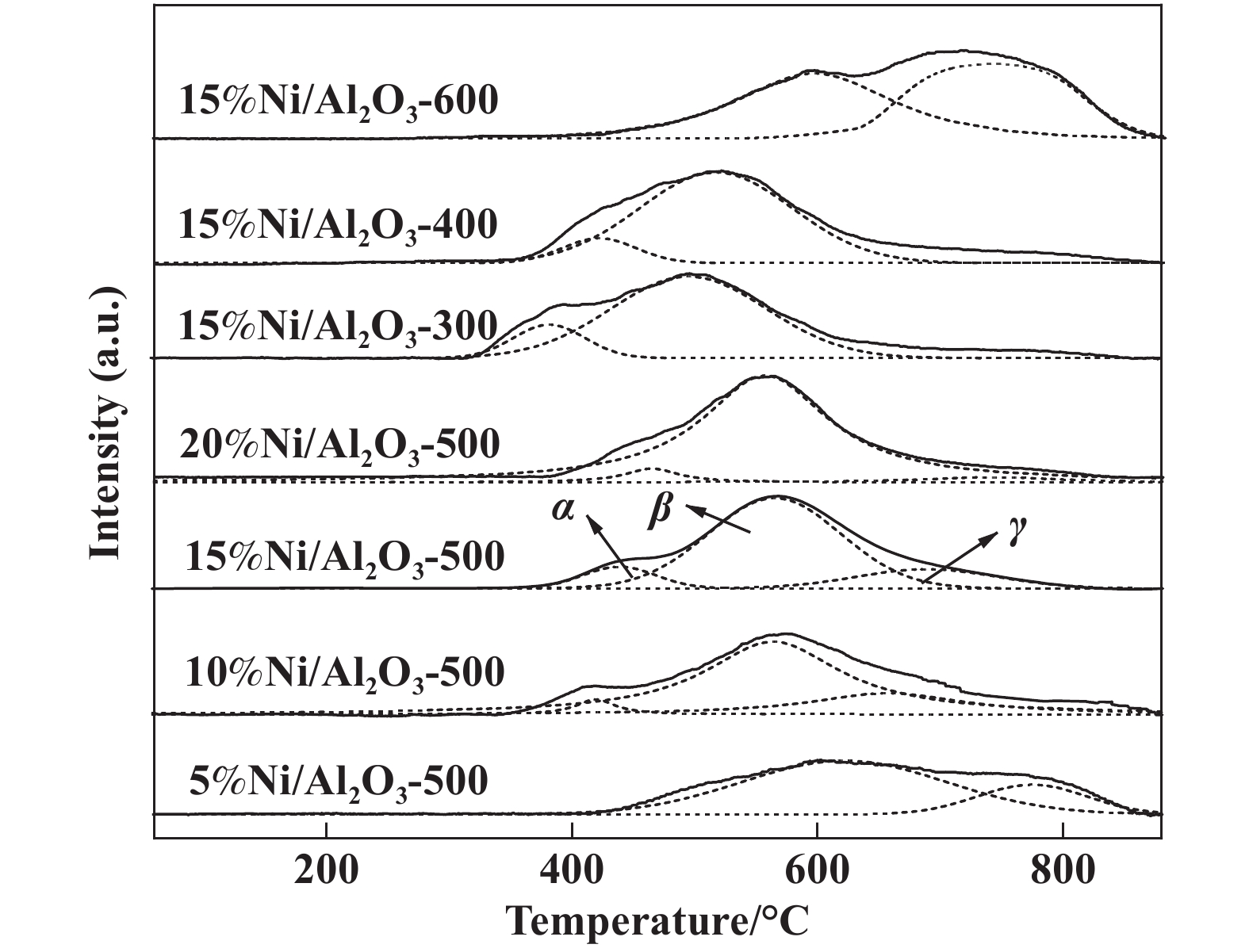

2.2.3 Ni/γ-Al2O3催化剂的H2-TPR不同催化剂的 H2-TPR见图5, 分峰结果总结在表4中. Ni/γ-Al2O3催化剂在400~800 ℃的范围内存在3个明显的还原峰. 研究表明, 400~500 ℃左右的还原峰(α峰)归因于与Al2O3载体相互作用较弱的NiO颗粒或者是分散较好的小的NiO颗粒的还原; 500~600 ℃左右的还原峰(β峰)归因于与Al2O3载体相互作用较强的NiO颗粒或者是较大的NiO颗粒的还原[33]; 在600~800 ℃左右的还原峰(γ峰)可能是催化剂中少量的 NiAl2O4的还原峰. 随着Ni负载量的增加, α峰的峰顶温度向较低的温度移动, 表明较高的金属负载诱导了具有较弱金属-载体相互作用的分散NiO物种的形成[34]. 随着焙烧温度升高, 还原峰位置逐渐向高温移动, 这归因于NiO晶粒尺寸变大/金属-载体相互作用增强, 这与XRD表征结果一致. 15%Ni/Al2O3-600催化剂上γ峰比例最大, 这是在高温焙烧条件下Ni2+进入Al2O3表面的四面体或八面体空位, 形成NiAl2O4尖晶石物种, 而NiAl2O4比NiO难以还原, 所以高温还原峰位向高温偏移. 形成NiAl2O4尖晶石物种, Ni会向着催化剂体相内扩散, 导致载体表面Ni物种的减少, 从而导致催化剂反应活性降低[35−36].

|

图 5 Ni/γ-Al2O3催化剂的H2-TPR图 Fig.5 H2-TPR Profiles of Ni/γ-Al2O3 catalysts |

| 表 4 催化剂还原峰温度及峰面积分布 Table 4 Reduction temperature and peak area distribution of different catalysts |

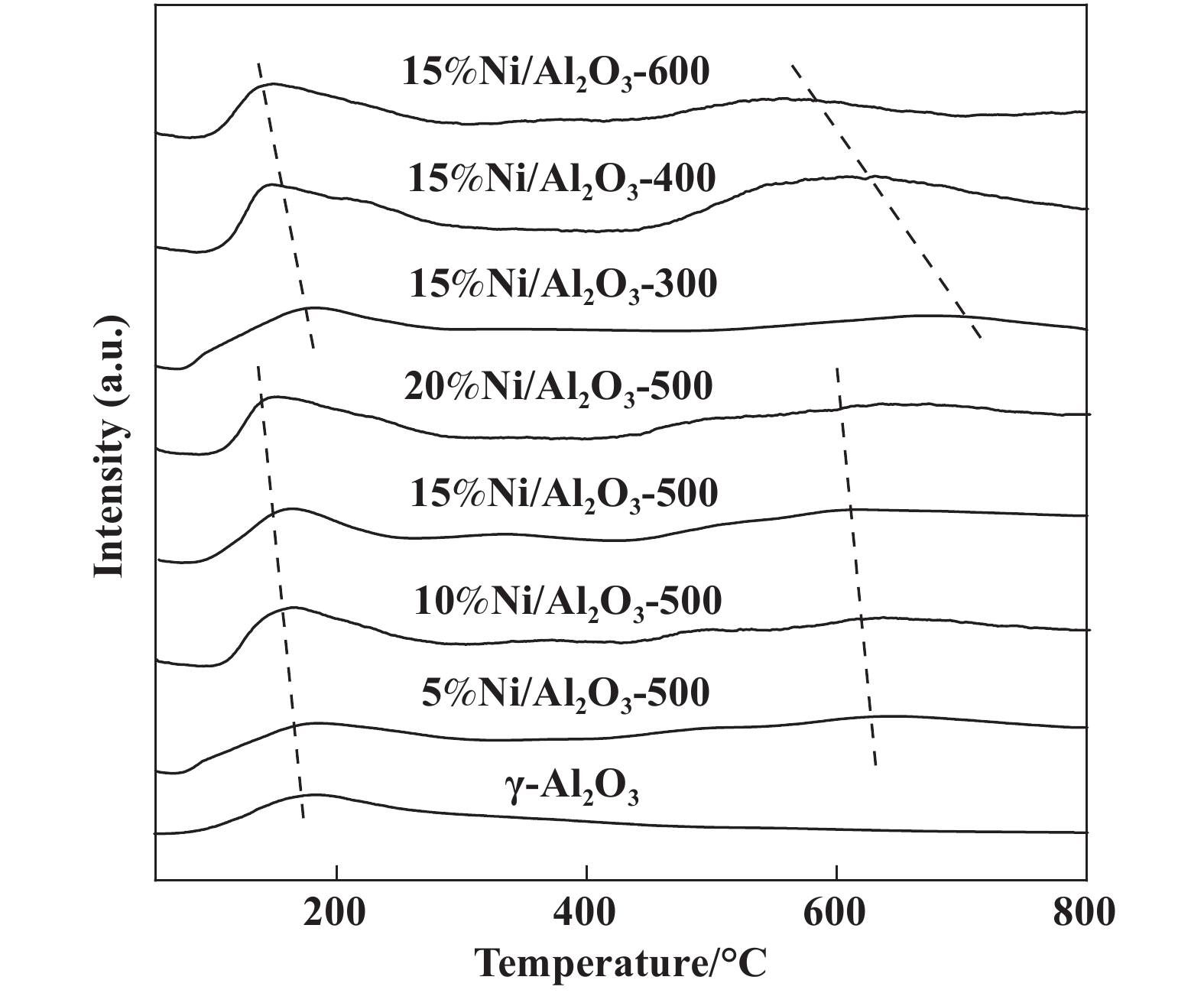

采用NH3-TPD表征方法测定催化剂表面酸位点的数量和强度. Ni/γ-Al2O3催化剂的NH3-TPD见图6. 如图所示, 各催化剂均在160 ℃左右出现第一个明显的NH3脱附峰, 归属于催化剂表面弱酸中心; 在 500~750 ℃出现第二个NH3脱附峰, 表明催化剂表面存在强酸中心. 可以看出, 载体γ-Al2O3只有弱酸中心, 随着负载Ni量逐渐增大, 催化剂的弱酸性中心逐渐向低温方向发生偏移, 表明催化剂的弱酸中心强度减弱, 这可能是金属Ni组分覆盖、阻断、调和Al2O3载体上的酸性位所致[37]. 对NH3-TPD 曲线进行面积积分, 得到催化剂表面酸量与不同表面酸性中心的比例, 结果见表5. 焙烧温度升高, 还原后催化剂的弱酸中心和强酸中心都向低温移动, 表明表面酸性强度降低, 这是焙烧温度的升高导致催化剂脱水程度的提高, Al2O3发生了二羟基化反应, 消除了Brønsted酸位, 酸度逐渐降低[38]. 15%Ni/ Al2O3-400催化剂总酸量较大, 酸性强度适中, 在加氢反应中, 适当数量的酸位有利于吸附和活化具有吸电子基团的反应物, 存在适量酸性位特别是与金属Ni活性位位置邻近的酸性位, 会因Ni与酸性位的协同作用提高催化剂的活性[39].

|

图 6 Ni/γ-Al2O3催化剂的NH3-TPD图 Fig.6 NH3-TPD Curves of Ni/γ-Al2O3 catalysts |

| 表 5 NH3脱附峰温度及峰面积分布 Table 5 NH3 Desorption peak temperature and peak area distribution |

由表6可见, 1.6 MPa、70 ℃, 15%Ni/Al2O3-400催化剂上2-MF转化率只有91.2%, 随着反应温度的升高, 2-MF的转化率增大, 2-MTHF的选择性先增后减, 副产物2-PL的选择性随着反应上升而增大, 这表明温度是影响2-MTHF开环生成副产物的主要因素. 反应温度为100 ℃, 在压力为0.8~2 MPa下, 催化剂活性都很高, 2-MF转化率大于99%; 压力在0.4 MPa, 催化剂活性受到明显影响, 2-MF转化率不足50%. 一般来说, 在加氢过程中, 较高的压力有利于高反应速率也有利于化学平衡. 在本研究中, 2-MF的转化率随压力的增加而增加, 2-MTHF的选择性略增, 表明压力对催化剂的活性影响较大, 对选择性影响小. 压力为2.0 MPa, 温度100 ℃时, 15%Ni/Al2O3-400的催化性能最优, 2-MF转化率为99.8%, 2-MTHF选择性为98.0%. 反应在100~120 ℃, 压力在1.6~2.0 MPa, 催化上2-MTHF的选择性均在97%以上, 表明催化剂性能良好. 与文献中蒸氨法制备的Ni/SiO2催化剂相比[13], 浸渍法制备的Ni/Al2O3催化剂活性高, 最佳反应温度相对低, 避免高温导致C—O键断裂生成副产物[40−41], 提高了2-MTHF的选择性, 这可能与载体表面酸性有关, Al2O3作为载体酸量较多.

| 表 6 不同反应条件下2-MF加氢反应性能a Table 6 Hydrogenation performance of 2-MF under different reaction conditionsa |

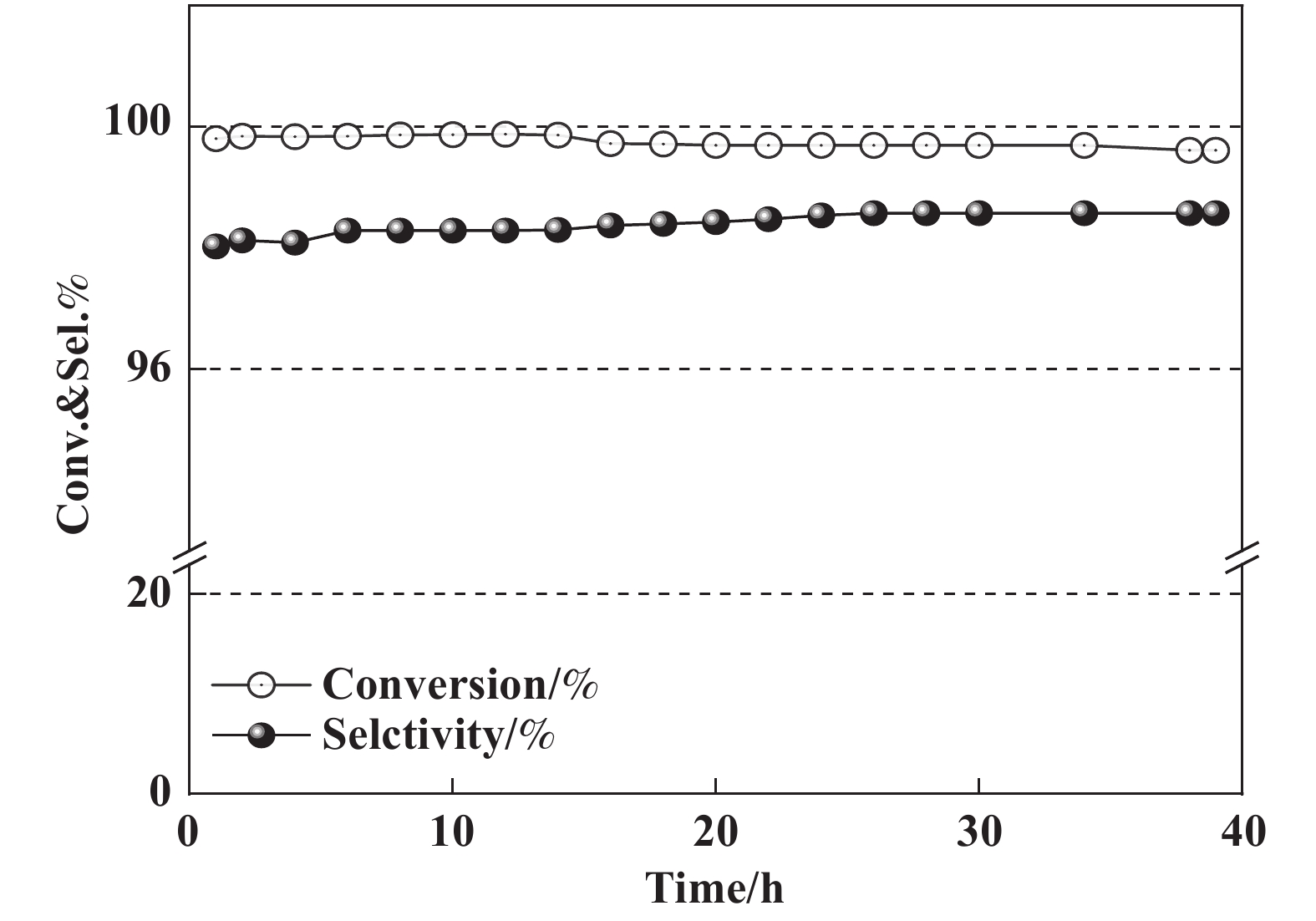

在2 MPa、100 ℃、WHSV=2.7 h−1、H2/2-MF= 6.4条件下, 对15%Ni/Al2O3-400催化剂进行40 h活性评价, 结果见图7. 催化剂可以稳定连续反应40 h, 2-MF转化率大于99.0%, 2-MTHF的选择性高于98.0%, 说明催化剂的稳定性较好, 比本实验组前期研究的Ni/SiO2催化剂性能、稳定性都明显提高[13]. 制备不同批次催化剂进行考察, 仍得到较好的催化性能, 重复性良好.

|

图 7 15%Ni/Al2O3-400催化剂的稳定性 Fig.7 Stability test of 15%Ni/Al2O3-400 |

采用浸渍法制备了Ni/γ-Al2O3催化剂, 用于2-MF气相加氢合成2-MTHF反应. 研究结果表明, 随着催化剂 Ni负载量的增加, 2-MF的转化率先增加后减小, 这与Ni金属分散度、面积、晶粒尺寸有关, Ni金属分散度及面积越大、晶粒尺寸越小, 催化剂活性越高. 焙烧温度升高, 催化剂Ni金属面积减小、晶粒尺寸增大, 酸性减弱. 催化剂的孔结构、酸性和反应温度是影响2-MTHF选择性的主要原因, 平均孔径大有利于减少内扩散的影响从而抑制副反应, 提高2-MTHF选择性; 总酸量较大, 酸性强度适中, 适当的负载量与焙烧温度会因Ni与酸性位的协同作用提高催化剂的活性; 反应温度上升导致呋喃环C—O断裂再加氢生成2-PL和1-PL, 降低2-MTHF选择性. 结果表明, 在反应温度100~120 ℃, 反应压力1.6~2 MPa时, 15%Ni/Al2O3-400的催化性能最优, 2-MTHF的收率均在97%以上, 催化剂活性可稳定40 h. 未来研究应改进Ni/γ-Al2O3制备工艺, 提高Ni金属面积, 优化孔结构, 调控酸性, 将提升Ni/γ-Al2O3催化剂工业应用潜力.

| [1] |

a. Mariscal R, Maireles-Torres P, Ojeda M, et al. Furfural: A renewable and versatile platform molecule for the synthesis of chemicals and fuels[J]. Energ Environ, 2016, 9(4): 1144−1189.b. Zhong Wen-rui(钟文锐), Liu Hui-li(刘慧利), Liu Huan(刘 欢), et al. Characterization of the composition and molecular size distribution of lignin pyrolysis bio-oil(木质素热解生物油组成成分与分子尺寸分布特性分析)[J]. J Mol Catal(China)(分子催化), 2023, 37(2): 151−163.c. Tian Jing(田 静), Sun Wei(孙 伟). Advances in biomimetic asymmetric oxidation catalyzed by N4 metal complexes(四氮金属配合物仿生催化不对称氧化研究进展)[J]. J Mol Catal(China)(分子催化), 2023, 37(1): 73−93.

|

| [2] |

2-Methylfuran (MF) as a potential biofuel: A thorough review on the production pathway from biomass, combustion progress and application in engines[J]. Renew Sust Energ Rev, 2021, 148: 111265.

DOI:10.1016/j.rser.2021.111265 |

| [3] |

a. Jiménez-Gómez C P, García-Sancho C, Cecilia J A, et al. 2-MeTHF[M]. Green sustainable process for chemical and environmental engineering and science: Elsevier, 2021: 75−98.b. Ren Shen-yong(任申勇), Huang Zhi-gang(黄志岗), Sun Hua-yang(孙华阳), et al. Preparation of highly selective hydrocracking/hydroisomerization catalyst for n-Hexadecane by tuning porosity and acidity of SAPO-11(通过调变SAPO-11的孔道和酸性制备高选择性加氢裂化/异构化催化剂)[J]. J Mol Catal(China)(分子催化), 2022, 36(6): 534−546.c. Fang Dong-xu(房东旭), Liu Zhi-xi(刘智焬), Jiang Zhi(江 治). Microwave catalysis for energy and environment: A review(能源与环境应用中的微波催化研究进展)[J]. J Mol Catal(China)(分子催化), 2022, 36(5): 456−466.d. Yang Jian(杨 坚), Li Xue-mei(李雪梅), Zhang Jia(张 佳), et al. Reductive amination of biomass-derived 2-hydroxytetrahydropyran to 5-amino-1-pentanol over bimetallic Ni-Fe/Al2O3 catalysts(Ni-Fe-Al-O双金属催化剂在生物质基2-羟基四氢吡喃还原胺化合成5-氨基-1-戊醇中的性能研究)[J]. J Mol Catal(China)(分子催化), 2022, 36(2): 118−128.

|

| [4] |

a. Aycock D F. Solvent applications of 2-methyltetrahydrofuran in organometallic and biphasic reactions[J]. Org Process Res Dev, 2007, 11(1): 156−159.b. Shen Hai-yu(申海玉), Zhao Hua-hua(赵华华), Yang Jian(杨 建), et al. Progresses in the application of MOFs in selective hydrogenation of unsaturated aldehydes(MOFs在不饱和醛选择加氢中的应用研究进展)[J]. J Mol Catal(China)(分子催化), 2021, 35(6): 571−582.

|

| [5] |

Catalytic transformations of biomass-derived acids into advanced biofuels[J]. Catal Today, 2012, 195(1): 162–168.

DOI:10.1016/j.cattod.2012.01.009 |

| [6] |

Tan Li-mei(谈立美), Zhang Ya-jing(张雅静), Wang Kang-jun(王康军), et al. Research progress in the catalytic hydrogenation of 2-methylfuran to 2-methyltetrahydrofuran (2-甲基呋喃催化加氢合成2-甲基四氢呋喃研究进展)[J]. Contemp Chem Ind (当代化工), 2021, 50(8): 1915−1917+1923.

|

| [7] |

One‐step conversion of furfural into 2‐methyltetrahydrofuran under mild conditions[J]. ChemSusChem, 2015, 8(9): 1534–1537.

DOI:10.1002/cssc.201500178 |

| [8] |

Li Zeng-jie(李增杰), Hang Yu-hui(黄玉辉), Zhu Ming(朱 明), et al. Catalytic performance of Ni/Al2O3 catalyst for hydrogenation of 2-methylfuran to 2-methyltetrahydrofuran (Ni/Al2O3催化2-甲基呋喃加氢制2-甲基四氢呋喃性能的研究)[J]. J Fuel Chem Technol (燃料化学学报), 2018, 46(1): 54−58.

|

| [9] |

Carbon laydown associated with furan hydrogenation over palladium/zirconia[J]. Ind Eng Chem Res, 2003, 42(22): 5489–5494.

DOI:10.1021/ie030154y |

| [10] |

Vapor phase hydrogenation of 2-methylfuran over noble and base metal catalysts[J]. Appl Catal A-Gen, 2014, 475: 379–385.

DOI:10.1016/j.apcata.2014.01.054 |

| [11] |

Lin Tao(林 涛), Wan Ke-rou(万克柔), Cheng Jie(程 杰), et al. Study on the hydrogenation catalyst of 2-methylfuran(2-甲基呋喃加氢催化剂的研究)[J]. Shandong Chem Ind (山东化工), 2018, 47(6): 26−27+31.

|

| [12] |

Synthesis and catalytic performance of Ni/SiO2 for hydrogenation of 2-methylfuran to 2-methyltetrahydrofuran

[J]. J Nanomater, 2015, 2015: 1–6.

|

| [13] |

Wang Ying-wen(王英文), Zhang Ya-jing(张雅静), Wang Kang-jun(王康军), et al. Preparation of Ni/SiO2 by ammonia evaporation method for synthesis of 2-MTHF from 2-MF hydrogenation(蒸氨法制备Ni/SiO2催化剂及其在2-MF加氢制2-MTHF反应中的应用)[J]. J Fuel Chem Technol(燃料化学学报), 2021, 49(1): 97−103.

|

| [14] |

Mechanistic insights into metal lewis acid-mediated catalytic transfer hydrogenation of furfural to 2-methylfuran[J]. ACS Catal, 2015, 2015: 3988–3994.

|

| [15] |

Efficient one-pot conversion of furfural into 2-methyltetrahydrofuran using non-precious metal catalysts[J]. Mol Catal, 2020, 490: 110951.

DOI:10.1016/j.mcat.2020.110951 |

| [16] |

Silica-alumina catalytic materials: A critical review[J]. Catal Today, 2020, 357: 621–629.

DOI:10.1016/j.cattod.2019.05.011 |

| [17] |

Sintering-resistant Ni-based reforming catalysts obtained via the nanoconfinement effect[J]. Chem Commun, 2013, 49(82): 9383–9385.

DOI:10.1039/c3cc43895c |

| [18] |

Selective hydrogenation of γ-valerolactone to 2-methyltetrahydrofuran over Cu/Al2O3 catalyst

[J]. Appl Catal A-Gen, 2019, 590: 117309.

|

| [19] |

Kinetics and thermochemistry of 2,5-dimethyltetrahydrofuran and related oxolanes: Next next-generation biofuels[J]. J Phys Chem A, 2012, 116(18): 4528–4538.

DOI:10.1021/jp301870w |

| [20] |

Ni nanoparticles inlaid nickel phyllosilicate as a metal-acid bifunctional catalyst for low-temperature hydrogenolysis reactions[J]. ACS Catal, 2015, 5(10): 5914–5920.

DOI:10.1021/acscatal.5b01080 |

| [21] |

Performance of Cu/TiO2-SiO2 catalysts in hydrogenation of furfural to furfuryl alcohol

[J]. Can J Chem Eng, 2016, 94(7): 1368–1374.

DOI:10.1002/cjce.22503 |

| [22] |

Gao Xian-long(郜宪龙), Mo Wen-long(莫文龙), Ma Feng-yun(马凤云), et al. Effect of grinding ball size on the performance of Ni-Al2O3 catalyst for the hydrogenation of 1, 4-butynediol to 1, 4-butenediol(焙烧温度对1,4-丁炔二醇加氢制1,4-丁烯二醇Ni-Al2O3催化剂性能影响)[J]. Appl Chem Ind (应用化工), 2020, 49(1): 78−84.

|

| [23] |

Liao Zheng-jiang(廖正江), Lei Qin(雷 琴), Zhang Xian-ming(张贤明), et al. Mesoporous Ni/Al2O3 catalyst for hydrodeoxygenation of methyl laurate: Effect of Al2O3 structure and physical phase(介孔 Ni/Al2O3催化剂用于月桂酸甲酯加氢脱氧: Al2O3结构和物相的影响)[J]. Petrochem Technol (石油化工), 2022, 51(7): 737−742.

|

| [24] |

Hu Xian-hui(胡贤辉), Wang Xing-jun(王兴军), Xu Chao(徐 超), et al. Effect of precipitating agents on the performance of nickel-based methanation catalysts(沉淀剂对镍基甲烷化催化剂性能的影响)[J]. J Fuel Chem Technol (燃料化学学报), 2012, 40(4): 430−435.

|

| [25] |

Liu Hong-mei(刘红梅), Xu Xiang-ya(徐向亚), Feng Jing(冯 静), et al. Autothermal reforming of methane to synthesis gas reaction over Ni/Al2O3 catalyst (Ni/Al2O3催化剂上甲烷自热重整制合成气反应)[J]. Petrochem Technol (石油化工), 2016, 45(2): 149−155.

|

| [26] |

Methanation of CO2 over Yb-Promoted Ni/Al2O3 Catalysts Prepared by Solution Combustion

[J]. Energ Fuel, 2022, 36(10): 5360–5374.

DOI:10.1021/acs.energyfuels.2c00180 |

| [27] |

Particle size of nickel in nickel–alumina catalysts and its effects on propene hydrogenation[J]. Bull Chem Soc Jpn, 1983, 56(10): 2941–2944.

DOI:10.1246/bcsj.56.2941 |

| [28] |

NixAl1O2-δ mesoporous catalysts for dry reforming of methane: The special role of NiAl2O4 spinel phase and its reaction mechanism

[J]. Appl Catal B:Environ, 2021, 291: 120074.

DOI:10.1016/j.apcatb.2021.120074 |

| [29] |

In-situ generated highly dispersed nickel nanoclusters confined in Mg Al mixed metal oxide platelets for benzoic acid hydrogenation[J]. J Catal, 2019, 372: 258–265.

DOI:10.1016/j.jcat.2019.03.012 |

| [30] |

Catalytic performance of CO methanation over La-promoted Ni/Al2O3 catalyst in a slurry-bed reactor

[J]. Chem Eng J, 2017, 313: 1548–1555.

DOI:10.1016/j.cej.2016.11.038 |

| [31] |

Investigation of Ni-based alumina-supported catalysts for the oxidative dehydrogenation of ethane to ethylene: Structural characterization and reactivity studies[J]. J Catal, 2005, 231(1): 159–171.

DOI:10.1016/j.jcat.2005.01.015 |

| [32] |

Recent advances in the textural characterization of hierarchically structured nanoporous materials[J]. Chem Soc Rev, 2017, 46(2): 389–414.

DOI:10.1039/C6CS00391E |

| [33] |

NiAl2O4 as a beneficial precursor for Ni/Al2O3 catalysts for the dry reforming of methane

[J]. J CO2 Util

, 2022, 63: 102112.

DOI:10.1016/j.jcou.2022.102112 |

| [34] |

A comparison of Al2O3 and SiO2 supported Ni-based catalysts in their performance for the dry reforming of methane

[J]. J Fuel Chem Technol, 2019, 47(2): 199–208.

DOI:10.1016/S1872-5813(19)30010-6 |

| [35] |

Reductive amination of ethanol to ethylamines over Ni/Al2O3 catalysts

[J]. Korean J Chem Eng, 2017, 34: 2610–2618.

DOI:10.1007/s11814-017-0164-4 |

| [36] |

Effect of calcination temperature on characteristics and performance of Ni/MgO catalyst for CO2 reforming of toluene

[J]. Chin J Catal, 2012, 33(9/10): 1508–1516.

|

| [37] |

Zhang Shu-juan(张淑娟), Zhang Fu-xiang(章福祥), Li Lan-dong(李兰冬), et al. Effect of calcination temperature on propane selective reduction nitric oxide over Ni-Al2O3 catalysts(Ni-Al2O3催化剂焙烧温度对丙烷催化还原NO反应性能的影响)[J]. J Mol Catal (China)(分子催化), 2006, 20(5): 446−448.

|

| [38] |

Mitigation of pollutants by chitosan/metallic oxide photocatalyst: A review[J]. J Clean Prod, 2020, 261: 121190.

DOI:10.1016/j.jclepro.2020.121190 |

| [39] |

Dry reforming of methane: Effect of different calcination temperatures of Al2O3 and Mg-Al2O3 supports on Ni catalysts

[J]. Can J Chem Eng, 2022, 100(11): 3345–3356.

DOI:10.1002/cjce.24333 |

| [40] |

Synergistic effects of Ni and acid sites for hydrogenation and C—O bond cleavage of substituted phenols[J]. Green Chem, 2015, 17(2): 1204–1218.

DOI:10.1039/C4GC01798F |

| [41] |

Platinum–cobalt bimetallic nanoparticles in hollow carbon nanospheres for hydrogenolysis of 5-hydroxymethylfurfural[J]. Nat Mater, 2014, 13(3): 293–300.

DOI:10.1038/nmat3872 |

2023, Vol. 37

2023, Vol. 37